Konstruktionsprinzipien der Betriebsfestigkeit

Die Wahl der Methoden der Betriebsfestigkeit ist abhängig von der Fragestellung bei der Konstruktion. Hier kann nach verschiedenen Konstruktionsprinzipen unterschieden werden. Abhängig vom Konstruktionsprinzip ist dann die erforderliche Tiefe des Festigkeitsnachweises. Erfahren Sie in diesem Artikel, wie sich das Produkt auf das Konstruktionsprinzip auswirkt.

In diesem Artikel lernen Sie,

- welche Konstruktionsprinzip es generell zur sicheren Auslegung von Produkten gibt

- wie sich die Auslegungen sicherheitsrelevanter Bauteile in Massenfertigung ohne Möglichkeiten der Inspektion von der Auslegung eines im eigenen Haus betriebenen Prüfstands unterscheidet

- welche Möglichkeiten es gibt, sollte die gewünschte Festigkeit nicht ausreichend sein.

Inhalt

1 Motivation

Von der Fragestellung ist es abhängig, nach welchem Konstruktionsprinzip das Bauteil oder die Konstruktion idealerweise ausgelegt wird. Auslegungen sicherheitsrelevanter Bauteile in Massenfertigung ohne Möglichkeiten der Inspektion werden nach anderen Prinzipien ausgelegt, als beispielsweise ein im eigenen Haus betriebener Prüfstand.

Damit wird deutlich, dass die Bauteilauslegung im Wesentlichen von zwei Dingen abhängt. Dem Produkt und dem Sicherheitsaspekt. Auf beide Punkte wird im Folgenden genauer eingegangen. Sollte trotz bestmöglicher Auslegung die Festigkeit nicht ausreichend sein, werden zusätzlich noch Maßnahmen zur Festigkeitssteigerung besprochen und Tipps aus der Praxis gegeben.

2 Der Einfluss des Produktes

2.1 Die (haus-) interne Konstruktion

Soll beispielsweise eine Prüfvorrichtung für einen im eigenen Haus betriebenen Prüfstand konstruiert werden, bietet es sich an, auf Basis von Erfahrung, wenigen, schnellen analytischen Berechnungen und verschiedenen Skizzen die Vorrichtung zu konstruieren und Zeichnungen abzuleiten. Dadurch beruht das Design auf Erfahrungen mit ähnlichen Vorrichtungen und der Annahme, dass Ausfälle dieser Konstruktion keine dramatischen Auswirkungen haben werden. Sollten doch Probleme mit der Vorrichtung auftauchen, können diese schnell behoben werden.

2.2 Das Massenprodukt

Bei einem Massenprodukt, beispielsweise der Welle eines Elektromotors sieht dies anders aus. Nach einer guten analytischen und numerischen Auslegung nach dem Stand der Technik der Betriebsfestigkeit folgen noch umfangreiche Erprobungen, um die Zuverlässigkeit zusätzlich experimentell nachzuweisen. Die Ergebnisse werden analysiert und das Bauteil anschließend optimiert. Der größere Aufwand bei Entwicklung und Erprobung amortisiert sich durch die hohen Stückzahlen. Im Fokus steht eine hohe Produktzuverlässigkeit, da ein Ausfall schwerwiegende Auswirkungen (Rückrufe, Reklamationen, …) hat.

2.3 Ein größeres Projekt in Kleinstserie

Daneben gibt es noch Bauteile oder Konstruktionen die nur in Kleinstserien gebaut werden. Dies kann beispielsweise eine Turbinenwelle eines Kraftwerksgenerators sein, der nur zweimal gebaut wird. Eine umfangreiche Erprobung ist hier auf Grund der geringen Stückzahl nicht wirtschaftlich. Die Auslegung muss zu großen Teilen auf der Erfahrung aus vergangenen oder ähnlichen Projekten erfolgen. Zusätzlich ist eine detaillierte Berechnung nach den Methoden der Betriebsfestigkeit unumgänglich, auch wenn diese kompliziert / aufwändig ist. Die Kosten für die Bauteilauslegung sind immer noch gering im Vergleich zu einem möglichen Rückruf und deswegen lohnend.

2.4 Richtlinienbasierte Auslegung

Bauteile werden nach Standards ausgelegt, die für das eigene Produkt relevant sind. Dies können beispielsweise kerntechnische Anlagen oder Druckbehälter sein. Häufig sind diese Richtlinien sogar bindend, d. h. es muss danach ausgelegt werden. Der Konstrukteur wird dann das Produkt nach den aktuellen Standards auslegen und dabei annehmen, dass die im Standard vorgegebenen Lasten den realen Lasten entsprechen. Da dies nicht immer der Fall ist, sollte zusätzlich überprüft werden, ob die realen Lasten und Anforderungen nicht kritischer sind als die des Standards. Eine Auslegung erfolgt sinnvollerweise auf die realen Anforderungen und die Anforderungen nach dem Standard.

3 Einfluss des Sicherheitskonzepts

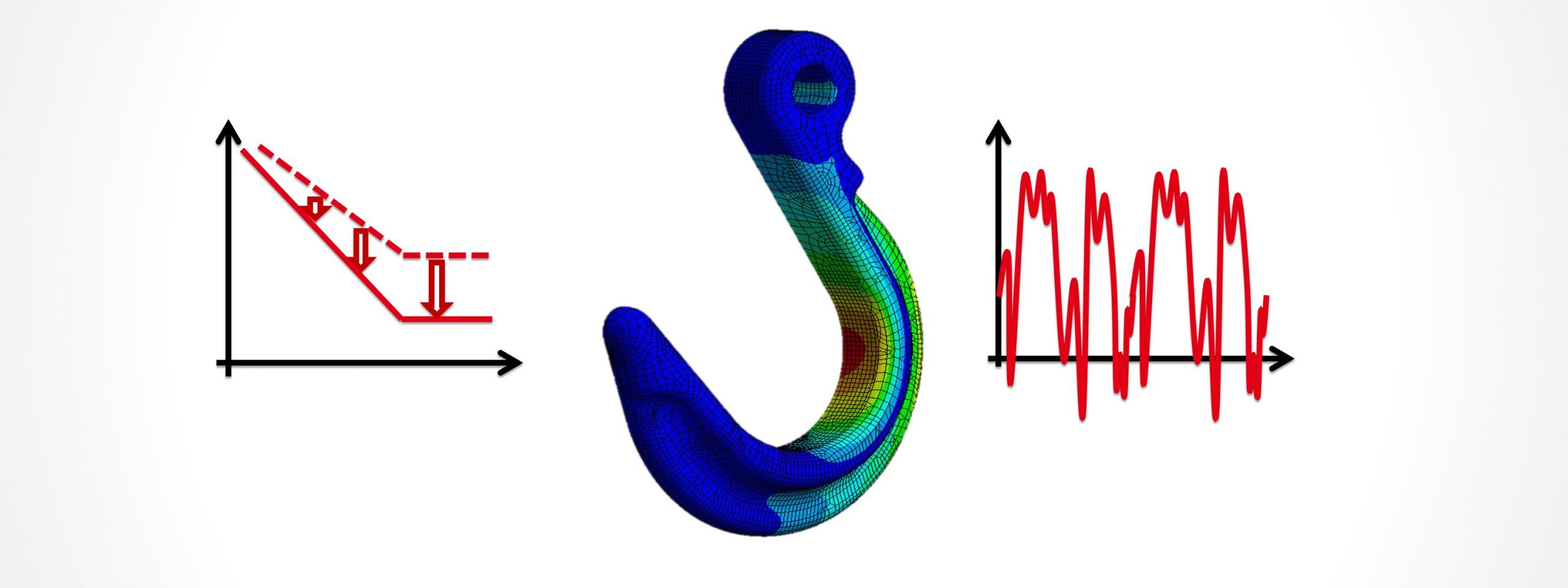

3.1 Schwingbruchsichere Auslegung

Der schwingbruchsicheren Auslegung liegt der Gedanke zu Grunde, dass jedes Bauteil über die gesamte Lebensdauer zuverlässig funktioniert, also nicht versagt. Dazu wird jedes Bauteil auf eine möglichst geringe Ausfallwahrscheinlichkeit ausgelegt. Bei sicherheitskritischen Bauteilen gilt häufig die Ausfallwahrscheinlichkeit von PA = 1 ppm ... 0,01% (ppm: parts per million)

Auf Seiten der Beanspruchung werden häufig Worst Case Lasten bei der Bauteilauslegung angenommen z. B. ein „50-Jahres-Wind“ als Windlast für die Auslegung von Bauwerken. Teilweise aber auch Lastkollektive zu beliebigen Auftretenswahrscheinlichkeiten extrapoliert (siehe die Hinweise zu den Lastkollektiven und deren Raffung). Dies können z. B. 95% Fahrer oder Bediener sein.

Die Beanspruchbarkeit wird dann durch geeignete Sicherheitsfaktoren (siehe unseren Artikel zur Berechnung der Sicherheit) soweit abgesenkt, dass die Ausfallwahrscheinlichkeit der Wöhlerlinie gleich der geforderten Ausfallwahrscheinlichkeit des Bauteils ist.

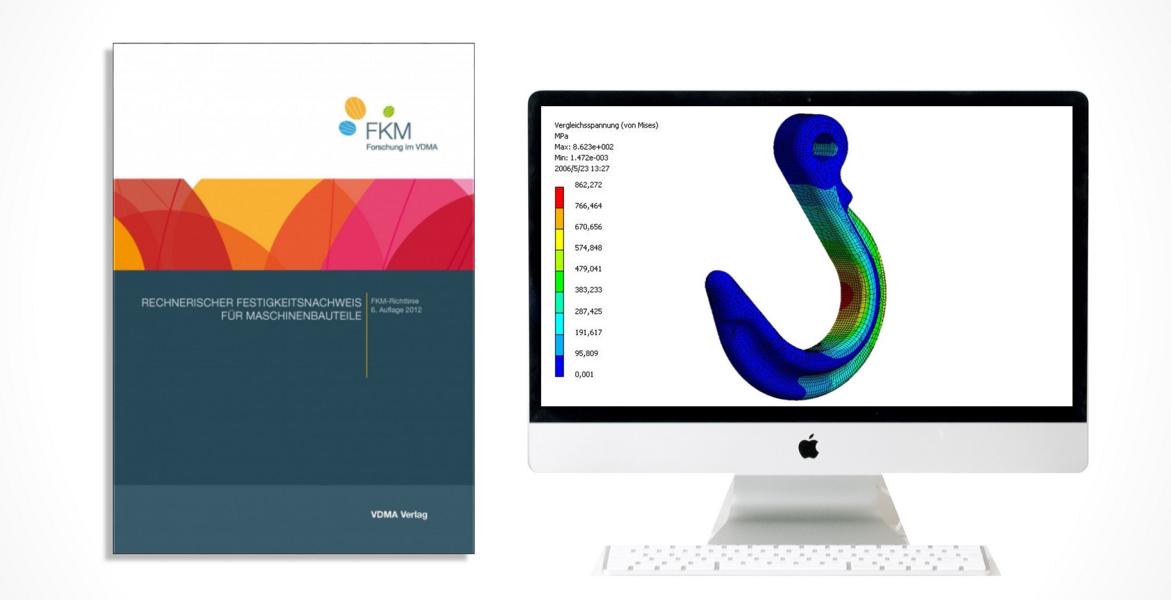

Zur Schadensakkumulation wird eine geeignete Schadensakkumulationshypothese verwendet. Dies ist die relative Miner-Regel, also die Verwendung einer Grenz-Schadenssumme nach in Kombination mit z. B. der schrittweisen Absenkung der Dauerfestigkeit nach Miner Konsequent wie in der FKM-Richtlinie* empfohlen.

Der Vorteil dieser Auslegungsidee liegt darin, dass robuste Konstruktionen wartungsfrei ausgelegt werden können. Nötig ist dies immer, wenn nach dem Verkauf der Produkte nicht mehr, oder nur sehr aufwändig auf das Produkt zugegriffen werden kann (z. B. Konsumgüter oder PKW). Damit geht meist eine leichte Überdimensionierung der Bauteile einher. Maximaler Leichtbau kann mit dieser Philosophie nicht erreicht werden.

3.2 Ausfallsichere Auslegung

Ausfallsichere Auslegungen ermöglichen dagegen extrem sichere Produkte. Möglich wird dies dadurch, dass Bauteile Fehler (z. B. Risse einer gewissen Größe) aufweisen dürfen. Allerdings muss sichergestellt sein, dass diese Fehler nicht zum Versagen der Konstruktion führen können. Dazu müssen dann Redundanzen (also Dopplungen) im Produkt eingebaut sein. Bauteile, die im Falle eines Versagens entdeckt und ausgetauscht werden können, dürfen mit größeren Ausfallwahrscheinlichkeiten ausgelegt werden.

Häufig gelten hier Ausfallwahrscheinlichkeiten von PA = 0,1%...0,0001%. Berechnet werden diese Ausfallwahrscheinlichkeiten durch Verwendung geeigneter Sicherheitsfaktoren.

Wichtig: Diese Ausfallwahrscheinlichkeiten gelten für das Einzelteil! Die gesamte Konstruktion muss geringere Ausfallwahrscheinlichkeiten aufweisen.

Dazu ein paar Beispiele:

Im Falle des Flugzeugbaus oder auch der Raumfahrt wird davon ausgegangen, dass ein Bauteil versagen kann. Um das Versagen der Konstruktion beim Ausfall eines Teiles zu vermeiden, werden Redundanzen eingebaut. Das bedeutet, dass auch bei einem Versagen eines Bauteiles der sichere Betrieb das Flugzeugs gewährleistet ist. Im Falle der Raumfahrt zeigt sich, dass Raketen der bemannten Raumfahrt wegen der verbauten Redundanzen schwerer sind als Raketen der unbemannten Raumfahrt (wo ein Versagen nicht so dramatische Auswirkungen hat).

Im Falle des Fahrzeugbaus werden Redundanzen z. B. bei der elektrischen Lenkung eingesetzt. Sollte diese ausfallen, dann greift das ABS - System ein und bremst einzelne Räder gezielt ab.

Beim Maschinenbau werden Anlagen mit Sensoren versehen, die ein Versagen einer Komponenten oder der Anlage detektieren und die Anlage in einen sicheren Zustand fahren (z. B. Anlagenstopp).

Vorrausetzungen für dieses Konstruktionsprinzip ist, dass die ausgefallenen Teile gefunden und auch ersetzt werden können.

3.3 Schadenstolerante Auslegung

Extremen Leichtbau ermöglicht das Prinzip der schadenstoleranten Bauteilauslegung. Dabei werden gezielt Bauteilschädigungen z. B. in Form von Rissen zugelassen. Diese angerissenen Bauteile werden dann rechtzeitig in Inspektionen ersetzt. Der Vorteil hierbei ist, dass Redundanzen entfallen können.

Insbesondere beim Flugzeugbau wird dieses Konstruktionsprinzip eingesetzt.

Dazu zwei Beispiele:

Bei Flugzeugen werden die Inspektionsintervalle so gewählt, dass Risse rechtzeitig entdeckt werden, bevor sie kritisch werden können. Dies setzt allerdings eine exakte Kenntnis des Werkstoffverhaltens voraus. Ähnliches gibt es beim PKW. Hier wird ein Bremsenverschleiß zugelassen und durch regelmäßige Inspektionen (TÜV Besuche) der zulässige Bremsenverschleiß sichergestellt.

Bei Kampfflugzeugen wird teilweise der Weg beschritten, dass die Belastung während des Fluges aufgezeichnet und der Festigkeit des Bauteils gegenübergestellt wird. Bei Überschreiten der zulässigen Belastung wird ein Weiterflug unterbunden.

Vorausgesetzt ist ein hohes Maß an Wissen bezüglich der Bruchmechanik, der eingesetzten Werkstoffe und der auftretenden Belastung. Werden diese Fehler nicht entdeckt, dann hat dies zum Teil dramatische Folgen. Werden die Risse aber rechtzeitig entdeckt, dann kann man hier gut reagieren, wie z.B. bei der Moselbrücke.

4 Festigkeitssteigernde Maßnahmen

Ist ein Bauteilversagen eingetreten oder nach der Rechnung zu erwarten, stellt sich die Frage, wie man darauf reagieren kann, damit dies in Zukunft verhindert werden kann. Per Impuls wird häufig zu größeren Querschnitten oder höherfesten Materialien gegriffen. Dies ist allerdings nicht zwangsläufig zielführend bzw. die wirtschaftlich sinnvolle Lösung. Denn hochfeste Materialen sind nicht immer die Lösung für Festigkeitsprobleme.

Gehen wir die einzelnen drei Schritte (Ermittlung der Beanspruchungen, Bestimmung der Beanspruchbarkeit, Berechnung der Sicherheit) des Festigkeitsnachweises durch, um Möglichkeiten zur Verbesserung der Konstruktion zu finden.

4.1 Ermittlung der Beanspruchungen

Die Konstruktion wird auf Basis von Anforderungen bezüglich der Ausfallwahrscheinlichkeit und der Belastung (z. B. Kräfte) ausgelegt. Liegen Redundanzen in der Struktur vor, so lassen sich evtl. die geforderten Ausfallwahrscheinlichkeiten senken.

Häufig beruhen die Lasten auf Annahmen. Wurden diese konservativ getroffen, dann können evtl. geringere Lasten angenommen werden. Sollten sich die Lasten z. B. durch Eigenfrequenzen der Struktur erhöhen, dann ist die wirkungsvollste Maßnahme, diese Eigenfrequenzen in einen unkritischen Bereich zu legen. Auch geeignete Konstruktionen (z. B. entgegengesetzte Schrägungen von Zahnrädern einer Getriebewelle) senken die Belastungen.

Die Beanspruchungen (Spannungen) σmax werden ausgehend von der Geometrie (der Formzahl Kt) und der Belastung (σnenn) berechnet:

σmax = Kt ∙ σnenn

Eine der wirkungsvollsten Maßnahmen ist die Vermeidung oder Reduzierung von Kerben (Kt → 0 (siehe dazu auch unseren Artikel zur optimalen Kerbform). Manchmal ist es auch möglich, durch gezielte Umkonstruktion Zuglasten durch Drucklasten zu ersetzen. Die Minimierung von Kerben ist immer sinnvoll! Selbst vermeintlich kleine Kerben setzen die Beanspruchungen schnell um den Kt =1,5…3 nach oben. Hier hilft auch die Numerik wie die Finite Elemente Methode.

Entstehen die Beanspruchungen aus geometrischen Zwangsbedingungen (z. B. vorgegebenen Verformungen), wird auch eine Querschnittserhöhung die Beanspruchungen nicht senken. Entstehen dagegen die Beanspruchungen aus Lasten, wie Kräften oder Momenten, dann kann eine Querschnittserhöhung zielführend sein.

Werkstoffe müssen neben der Festigkeit noch weitere Anforderungen erfüllen (z. B. Korrosionsbeständigkeit, Wärmeleitung, Fertigbarkeit, …). Deshalb sind die oben genannten Methoden sehr wirkungsvoll, da keine Werkstoffänderung nötig ist. Allerdings setzen diese Methoden voraus, dass sie frühzeitig im Entwicklungsprozess angewandt werden.

4.2 Beanspruchbarkeit

Selbstverständlich lässt sich auch die Beanspruchbarkeit (also z.B. die Dauerfestigkeit des Bauteils σAD,B) des Bauteils erhöhen. Die Dauerfestigkeit hängt von vielen Faktoren ab, wobei diese Faktoren meist multiplikativ miteinander verrechnet werden:

σAD,B = fM ∙ nχ ∙fE ∙ nst ∙ fG ∙ fO ∙ fV ∙ fT ∙ fF ∙ fK ∙ aσ ∙ Rm

Es gelten dabei folgende Einflüsse:

- Mittelspannung fM

- Kerben / Spannungsverteilung nχ

- Hoch beanspruchtes Volumen nst

- Bauteilgröße fG

- Bauteiloberfläche fO

- Oberflächenverfestigung fV

- Belastungsfrequenz fF

- Eigenspannungen fE

- Temperatur fT

- Korrosion fK

- Werkstoffeinfluss aσ

- Zugfestigkeit Rm

Prinzipiell kann an jedem dieser Einflüsse angegriffen werden um die Festigkeit zu erhöhen. Wichtig zu beachten ist, dass diese Einflüsse z. T. abhängig voneinander sind. Konkret bedeutet dies, dass mit zunehmender Zugfestigkeit Rm die Stützwirkung nst sinkt, Mittelspannungen fM kritischer werden und Oberflächenrauigkeiten fO empfindlicher reagieren.

Ziel muss es sein, die festigkeitsmindernden Einflüsse zu minimieren. Die Erfahrung zeigt außerdem, dass sich festigkeitsmindernde Einflüsse häufig überlagern (z. B. Kerben an Stellen mit Lunkern bei Gussbauteilen und gleichzeitig hohen Oberflächenrauigkeiten). Eine Entzerrung dieser Einflüsse z. B. durch Polieren der Oberfläche, eine gussgerechtere Konstruktion sowie die Entschärfung der Kerbwirkung kann hier die Beanspruchbarkeit lokal stark steigern.

Werkstoffe reagieren außerdem gutmütiger auf Druckbeanspruchungen (z. B. fM, fE) Druckmittelspannungen können durch Neukonstruktionen erreicht werden. Druckeigenspannungen können durch geeignete Oberflächenbehandlungen in die Bauteiloberfläche eingebracht werden, z. B. durch Rollen (oder Festwalzen) oder Kugelstrahlen. Insbesondere höherfeste Werkstoffe eignen sich dafür, da die induzierten Eigenspannungen hier kaum abgebaut werden.

Zusätzlich ist eine lokale Erhöhung der Beanspruchbarkeit durch Oberflächenbehandlung möglich. Zu diesen Verfahren zählen Nitrieren, Einsatzhärten, Carbonitrieren sowie Flamm- und Induktionshärten.

Der Charme dieser Methoden besteht darin, dass ein Eingreifen auch noch möglich ist, wenn die Bauteile bereits im Feld sind. Das ist z. B. für den Anlagenbau interessant, wenn Anlagen sehr lange laufen und an ersten Anlagen bereits Fehler gefunden wurden. In diesen Fällen muss durch regelmäßige Inspektionen unbedingt sichergestellt werden, dass diese Maßnahmen auch greifen.

Insbesondere betrifft dies folgende Maßnahmen:

- Erhöhung der lokalen Festigkeit durch Nitrieren, Einsatzhärten, Carbonitrieren oder Flamm- und Induktionshärten

- Absenken der Oberflächenrauigkeiten (Polieren,..)

- Einbringen von Druckeigenspannungen durch z. B. Kugelstrahlen.

4.3 Sicherheit:

Auch wenn sich das erst einmal widersprüchlich anhört, so ist es doch möglich auch hier anzugreifen. Die Berechnung der Sicherheit schließt die Schadensakkumulation ein. Falls die rechnerische Auslegung ein Versagen erwarten lässt, kann über eine andere Schadensakkumulationshypothese nachgedacht werden. Diese muss dann jedoch durch einen Versuch bestätigt werden.

Die Streuungen der Bauteile sind meist schwierig änderbar. Sollten sich jedoch hohe Chargenstreuungen oder hohe Streuungen für unterschiedliche Material-Zulieferer ergeben, kann hier angesetzt werden und diese durch geeignete Maßnahmen in der Fertigung oder in Zusammenarbeit mit dem Zulieferer verringert werden.

5 Auf den Punkt:

Abhängig vom Bauteil und von der Auslegungsphilosophie wird die Tiefe des Nachweises der Betriebsfestigkeit entsprechend gewählt. Dabei

- gibt es kein pauschal richtigen oder falschen Ansatz, sondern nur einen individuell sinnvollen,

- ist der für Sie richtige Nachweis abhängig von Ihren Mitteln, Fähigkeiten, Produkten und Ansprüchen.

- je geringer die Sicherheit gewählt wird oder je mehr Leichtbau gefordert ist, umso aufwändiger wird der Betriebsfestigkeitsnachweis.

Um es in einem kurzen Satz zu formulieren: Führen Sie Ihren Festigkeitsnachweis in der für Sie richtigen Tiefe durch.

Sollte der Festigkeitsnachweis nicht erfolgreich gewesen sein, so haben Sie viele Möglichkeiten:

- Absenken der Spannungen (z.B. durch Kerboptimierungen)

- Erhöhen der Festigkeiten (z.B. durch Einbringung von Druckmittelspannungen oder Verbesserungen der Oberfläche)

- Auswahl einer realistischeren Miner-Regel (Miner konsequent) oder Berechnung von Sicherheiten mit den eigenen Streuungskennwerten.

Wichtig ist aber: die Wahl eines höherfesten Werkstoffes ist nicht automatisch zielführend und sollte daher eher als letzte Möglichkeit genutzt werden.

Weiterführende Informationen

Hier finden Sie ähnliche Artikel und Informationen zu passenden Seminaren und Büchern. Außerdem können Sie den Inhalt des Artikels bewerten.

Bewerte den Artikel!

[yasr_visitor_votes size="medium"]

Seminar Betriebsfestigkeit mit FEM

Das Seminar zur Betriebsfestigkeit gibt Ihnen einen guten Überblick über die Methoden der Betriebsfestigkeit und der FEM. Hier lernen Sie

- alle wichtigen Methoden kennen, um Ihre Bauteile robust auf die Betriebsfestigkeit auszulegen.

- Schweißverbindungen auszulegen.

- verstehen, welche Faktoren die Lebensdauer Ihrer Bauteile besonders stark beeinflussen.

- Grundlagen der Finite-Elemente-Ergebnisse (FEM) kennen, anzuwenden und zu interpretieren.

- Lastkollektive mit Hilfe der Rainflowzählung zu ermitteln.

- eine Wöhlerlinie für Ihre Bauteile rechnerisch abzuschätzen.

- Bauteillebensdauern mittels Schadensakkumulation zu berechnen.

- Dauerschwingfestigkeitsnachweise zu führen.

- die modernen Regelwerke wie die FKM Richtlinie zur Betriebsfestigkeitsbewertung kennen.

Seminare zur FKM Richtlinie:

Haben Sie Interesse an einer schnellen Anwendung und einem einfachen Einstieg in die komplexe FKM Richtlinie? Dann ist unsere Schulung zur FKM Richtlinie für Sie richtig.

Diese ist genau richtig für Sie, wenn Sie

- die FKM Richtlinie schnell anwenden möchten.

- Ihre FEM Ergebnisse bewerten wollen.

- die Hintergründe der FKM Richtlinie verstehen und üben wollen.

Weiterführende Literatur

Um Bauteile betriebsfest oder dauerfest auszulegen und um die Hintergründe der FKM Richtlinie zu verstehen, bietet sich außerdem unser

Um Bauteile betriebsfest oder dauerfest auszulegen und um die Hintergründe der FKM Richtlinie zu verstehen, bietet sich außerdem unser

Buch Betriebsfestigkeit und FEM an.

dieses führt Sie schnell und verständlich in die Versuche und die Betriebsfestigkeit ein und liefert gleichzeitig noch viele Excel Tools zur einfacheren Auslegung Ihrer Bauteile auf die Dauerfestigkeit oder Betriebsfestigkeit. Sie können dann einfach Wöhlerlinien für Ihre Bauteile berechnen.