Was die Moselbrücke mit Betriebsfestigkeit zu tun hat und was wir daraus lernen können

Haben Sie sich auch schon einmal gefragt, warum manche Autobahnbrücken nur einspurig befahrbar sind? In diesem Artikel erfahren Sie die Hintergründe und was das mit der Auslegung von Bauteilen auf die Betriebsfestigkeit zu tun hat.

In diesem Artikel lernen Sie,

- Welche Faktoren die Lebensdauer besonders beeinflussen

- Wie sensitiv sich Ungenauigkeit bei der Lastannahme auf die Lebensdauer auswirken

- Was getan werden kann, wenn Risse in Bauteilen innerhalb der Nutzungsdauer entdeckt werden

Inhalt

1 Ausgangssituation

Die Moseltalbrücke bei Winningen ist eine 935 m lange, 30,5 m breite und bis zu 124 m hohe Autobahnbrücke. Sie besteht aus sechs Brückenpfeilern. Der Brückenkörper ist ein Stahlprofil, welches aus Hohlkastenteilen mit einer Wandstärke von 0,3 m gefertigt wurde. Einzelne Teile wurden miteinander verschweißt. Die Breite des Hohlkastens beträgt etwa 11m und die Höhe liegt zwischen 6...8,5 m.

Aus Sicherheitsgründen wird die Brücke alle drei Jahre im Rahmen einer Hauptuntersuchung auf Beschädigungen untersucht. Im Rahmen einer dieser Untersuchungen in 2022 wurden Risse im Brückenkörper entdeckt. Darüber berichtete u.a. der Spiegel am 12.02.2023 in dem Beitrag „Rissbildungen an den Schweißnähten im Brückenkörper“.

Spannend ist dies, da die Brücke erst 1972 fertiggestellt wurde. Das bedeutet, sie ist erst 50 Jahre alt. Üblicherweise solle die Nutzungsdauer von Brücken nach DIN EN 1990 aber bei etwa 100 Jahren liegen. Das bedeutet, dass die Lebensdauer nur halb so groß ist, wie angenommen! Dadurch sind umfangreiche und kostspielige Reparaturen nötig. Leider ist diese Brücke kein Einzelfall, da viele deutsche Brückenbauwerke in den 1960er bis 1980er Jahren entstanden und jetzt saniert werden müssen.

2 Ursache

Nun besteht die berechtigte Frage, wie es zu den Rissen kommen konnte, denn die wichtigsten Bemessungsregeln für Schweißnähte und die Grundlagen der Betriebsfestigkeit waren zu Zeiten des Baus bereits bekannt. Ursächlich für die Risse im Brückenkörper, bzw. in den Schweißnähten des Brückenkörpers ist die Materialermüdung. Also das Bilden der Risse durch sich wiederholende hohe Lasten.

Aktuell befahren etwa 37 000 Fahrzeuge die Brücke. Davon sind ca. 30% Schwerverkehr, also LKW. Diese Überfahrten führen zu wechselnden Spannungen und damit zur Rissbildung. In den Jahren seit Baubeginn haben sowohl die Anzahl der Fahrzeuge, die Fahrleistung, das Gewicht der Fahrzeuge und die Achslast zugenommen. Dadurch liegen die jetzt wirkenden Lasten deutlich über den Lasten, die bei der Auslegung der Brücke angenommen wurden. Und dies wiederum führt zu der verkürzten Lebensdauer.

Konkrete Zahlen für die Entwicklung des Verkehrs seit 1960 sehen wie folgt aus:

| 1960 | 2013 | Prozentuale Zunahme a | |

| Anzahl Kfz | 10 000 Kfz/24h | 48 000 Kfz/24h | 480% |

| Zul. Gesamtgewicht | 24t | 44t | 180% |

Das bedeutet, dass sich das zulässige Gesamtgewicht fast verdoppelt und die Anzahl der Kfz mehr als vervierfacht hat.

Als wichtiges Fazit, nicht nur für den Brückenbau kann folgendes festgehalten werden: die Lastannahmen bei der Auslegung der Bauteile ist die größte Unsicherheit bei der Bauteilauslegung! Der richtigen Lastannahme sollte die größte Aufmerksamkeit gewidmet werden!

Worauf Sie bei der Lastannahme achten müssen, bzw. wie Lasten systematisch ermittelt werden, finden Sie z.B. in unserem Buch zur technischen Zuverlässigkeit.

3 Maßnahmen

Um die Brücke trotz der Risse sicher weiter betreiben zu können, wurden verschiedene Maßnahmen eingeführt.

- Auf der einen Seite wurden die Lasten reduziert. Dazu werden die zulässigen Höchstgeschwindigkeiten auf der Brücke verringert. Die rechte Spur darf nur mit 60 km/h und die linke Spur nur mit 80 km/h befahren werden.

- Gleichzeitig dürfen LKW nur auf der rechten Spur fahren.

- Für den Schwerlastverkehr gilt ein Mindestabstandsgebot von 50 m, auch bei Staus.

- Die Brücke ist für Großraum- oder Schwertransporte gesperrt.

- Andererseits werden die Risse und das Risswachstum in weiteren Inspektionen beobachtet und die Brückenlebensdauer unter Annahme der neuen Lasten erneut nachgerechnet.

Sollten in Bauteilen während der Nutzungsdauer Risse auftreten, dann sind generell folgende Maßnahmen denkbar

- Verringerung der Lasten die auf das Bauteil einwirken

- Beobachtung der lokalen Beanspruchungen etwa durch Dehnungsmessungen

- Nachrechnung des Bauteils und dessen Restelebensdauer mit Hilfe bruchmechanischer Methoden

- Festlegung von Inspektionsintervallen mittels bruchmechanischer Methoden

- Einführung von Maßnahmen zur Verlangsamung des Risswachstums:

- Austausch des angerissenen Bauteils

- Einbringung von Druckeigenspannungen durch z.B. Kugelstrahlen, Hämmern oder das mechanische verspannen

- Verringerung der Rissschärfe über das Anbohren der Rissspitze oder das Überschweißen des Risses

- Absenken der Kerbschärfe durch z.B. das Ausfugen oder Ausrunden der Schweißnaht

4 Einflüsse auf die Lebensdauer

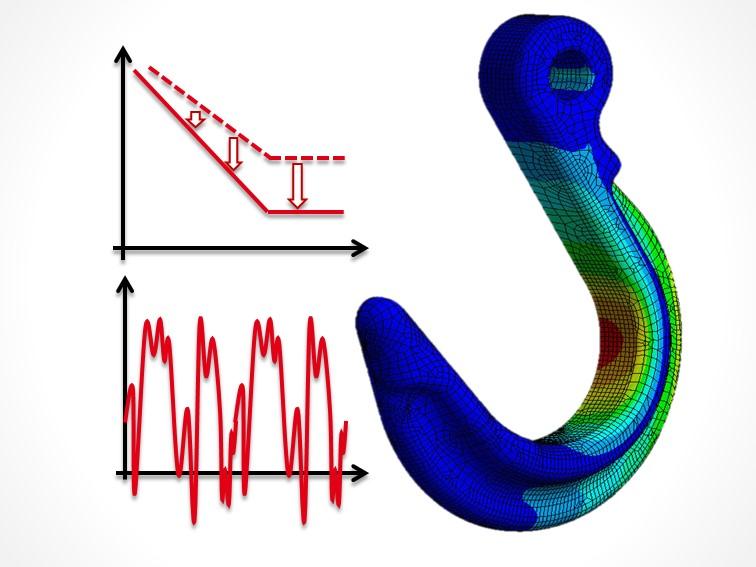

Um die Signifikanz der wichtigsten Einflüsse auf die Lebensdauer (von Schweißnähten) zu bewerten, betrachten wir die grundlegende Berechnung der Lebensdauer. Diese erfolgt in drei Schritten:

- Bestimmung der Beanspruchungen (die Spannungsamplitude)

- Ermittlung der Beanspruchbarkeiten (der Wöhlerlinie)

- Vergleich der Beanspruchung mit der Beanspruchbarkeit (die Sicherheit).

4.1 Identifikation der wichtigsten Einflüsse

Um die wichtigsten Einflussgrößen auf die Lebensdauer und deren Signifikanz zu finden, soll die Lebensdauer analytisch berechnet werden.

Etwas vereinfacht (Annahme einer reinen Zugbelastung) berechnet sich

- die Beanspruchung (die Spannungsamplitude σa) in Abhängigkeit der Belastung (z.B. der Kraft F), der Geometrie (z.B. dem Querschnitt A) und der Kerbwirkung (z.B. der Formzahl Kt)

σa = F/A * Kt.

- die Beanspruchbarkeit (die Lebensdauer N) über die Wöhlerlinie in Abhängigkeit der Dauerfestigkeit σD, der Spannungsamplitude σa der Knickpunktzyklenzahl ND und der Neigung k:

N = (σa / σD)-k * ND.

Wobei die Dauerfestigkeit σD wiederum von vielen Faktoren wie der Mittelspannung, Korrosion, Temperatur, Kerben, ... sowie der geforderten Sicherheit S abhängt.

- Einsetzen der Spannungsamplitude in die Wöhlerliniengleichung liefert dann die ertragbare Lebensdauer:

N = (F/A * Kt / σD)-k * ND.

Welche Schlüsse können jetzt aus der Gleichung zur Berechnung der Lebensdauer gezogen werden?

Man erkennt z.B., dass die Belastung F, die Geometrie A, die Formzahl Kt und die Dauerfestigkeit σD über die Potenz der Wöhlerlinienneigung k in die Lebensdauer eingehen. Für Schweißverbindungen gilt für die Wöhlerlinienneigung k = 3…5. Das bedeutet, dass kleine Änderungen dieser Größen eine große Auswirkung auf die Lebensdauer haben. Nimmt man für die Neigung k = 3 an, dann gilt für die Lebensdauer:

N = (F/A * Kt / σD)-3 * ND.

4.2 Signifikanz der Einflüsse

Ist die Geometrie des auszulegenden Bauteils bekannt, dann sind die Geometrie A und die Formzahl Kt sehr gut bestimmbar, sie schwanken also kaum. Für die Dauerfestigkeit gilt ähnliches. Wenn der Werkstoff und die Umgebungsbedingungen (z.B. die Temperatur) bekannt sind, dann kann die Dauerfestigkeit oft sehr genau, oder aber sehr gut konservativ bestimmt werden. Denn dafür gibt es gute Regelwerke wie z.B. die FKM Richtlinie oder den Eurocode 3, oder aber gute Versuche zur Ermittlung der Dauerfestigkeit. Üblicherweise sollten diese Größen um weniger als 20% schwanken.

Die größte Unsicherheit ist damit die anzunehmende Belastung F. Unglücklicherweise geht genau diese Größe noch mit der Potenz der Neigung k in die Lebensdauerberechnung ein! Dazu ein Beispiel.

Angenommen, die Belastung steigt um den Faktor a = Fneu/Falt = 1,8, so wie die Lasten der LKW in den letzten 50 Jahren etwa zugenommen haben. Dann ändert sich die Lebensdauer N um den Faktor Nneu/Nalt = a-k, denn

Nneu = (Fneu/A * Kt / σD)-k * ND und

Nalt = (Falt/A * Kt / σD)-k * ND

Das Verhältnis aus Nneu/Nalt ist dann:

Nneu/ Nalt = [(Fneu/A * Kt / σD)-k * ND] / (Falt/A * Kt / σD)-k * ND

Da Querschnitt, Formzahl, Dauerfestigkeit und Knickpunktzyklenzahl gleichbleiben, kürzen sich diese aus obiger Gleichung heraus übrig bleibt folgende Beziehung:

Nneu/Nalt = (Fneu/Falt)-k

Mit der üblichen Neigung der Wöhlerlinie für geschweißte Bauteil von k = 3 gilt also

Nneu/Nalt = (Fneu/Falt)-3

4.3 Schlussfolgerungen

Mit dieser Gleichung können wir jetzt verschiedene Fragen beantworten. Z.B.

- Wie stark wird die Lebensdauer verringert, wenn die Beladung des LKW um den Faktor 1,8 steigt?

Antwort: Nneu/Nalt = (Fneu/Falt)-3 = (1,8)-3 = 0,17

D.h. die Lebensdauer sinkt etwa um den Faktor 5! Das deckt sich auch etwa mit der Erfahrung, da die Lebensdauer um den Faktor zwei gesunken ist und man ja eher mit einem schrittweisen steigern der Lasten über die letzten 50 Jahre rechnen muss.

- Wieviel kritischer ist ein LKW (Annahme 22t Gewicht) als ein PKW (Annahme von 2,2 t Gewicht)?

Antwort: NLKW/NPKW = (FLKW/FPKW)-3 = (22t / 2,2t)-3 = (10)-3 = 0,001

D.h. die Lebensdauer sinkt etwa um den Faktor 1000! Oder anders gesagt, ein LKW ist so kritisch wie 1000 PKW. Oder: praktisch die gesamte Schädigung der Brücke beruht auf dem LKW-Verkehr, da ja nur etwa doppelt so viele PKW wie LKW die Brücke überfahren.

- Wie stark wird die Lebensdauer verringert, wenn die Last um ca. 30% (den Faktor 1,3) steigt (z.B. bei ungenauen Lastannahmen, oder wegen höherer PKW Gewichte durch die Batterieen)?

Antwort: Nneu/Nalt = (Fneu/Falt)-3 = (1,3)-3 = 0,46

D.h. die Lebensdauer sinkt etwa um den Faktor 2, wenn Lasten sich „nur“ um 30% erhöhen! Oder anders gesagt, selbst relativ geringe Laständerungen haben große Einflüsse auf die Lebensdauer! Das gilt auch für eine Verringerung der Sicherheitsfaktoren von z.B. 1,7 auf 1,3!

Zu vergleichbaren Aussagen kommt auch die Uni Hamburg bei der Analyse von Straßenbelägen.

5 Auf den Punkt

- In den letzten 50 Jahren hat der Verkehr etwa um den Faktor 4 und das zulässige Gesamtgewicht etwa um den Faktor 1,8 zugenommen.

- Diese Zunahme der Belastung wurde bei der ursprünglichen Auslegung der Brücken nicht vorhergesehen. Damit sind diese heutzutage überlastet und deren Lebensdauer sinkt deutlich.

- Den größten Einfluss auf die Lebensdauer hat immer die Lastannahme! Denn alle anderen Einflüsse wie Geometrie, Größe, Werkstoff,… können bei Kenntnis des Designs ziemlich genau ermittelt werden. Die Lasten jedoch müssen angenommen werden, und es zeigt sich erst im Laufe der Jahre, ob diese Annahmen richtig waren oder nicht!

- Eine Verdopplung der Last führt bei Schweißnähten etwa zu einer Verringerung der Lebensdauer um den Faktor 8!

- Eine Erhöhung der Last um „nur“ 30% lässt die Lebensdauer um den Faktor 2 schrumpfen!

- Insbesondere bei Bauteilen oder Designs, bei denen keine Erfahrung bzgl. der Lasten vorliegt sollten diese unbedingt sehr gewissenhaft ermittelt werden. Dafür sind leider viele Annahmen und Recherchen nötig. Der richtigen Lastannahme sollte hier die größte Aufmerksamkeit gewidmet werden! Worauf Sie bei der Lastannahme achten müssen, bzw. wie Lasten systematisch ermittelt werden, finden Sie z.B. in unserem Buch zur technischen Zuverlässigkeit.

- Sollten in Bauteilen während der Nutzungsdauer Risse auftreten, dann sind generell folgende Maßnahmen denkbar

- Verringerung der Lasten die auf das Bauteil einwirken

- Beobachtung der lokalen Beanspruchungen etwa durch Dehnungsmessungen

- Nachrechnung des Bauteils und dessen Restelebensdauer mit Hilfe bruchmechanischer Methoden

- Festlegung von Inspektionsintervallen mittels bruchmechanischer Methoden

- Einführung von Maßnahmen zur Verlangsamung des Risswachstums:

- Austausch des angerissenen Bauteils

- Einbringung von Druckeigenspannungen durch z.B. Kugelstrahlen, Hämmern oder das mechanische verspannen

- Verringerung der Rissschärfe über das Anbohren der Rissspitze oder das Überschweißen des Risses

- Absenken der Kerbschärfe durch z.B. das Ausfugen oder Ausrunden der Schweißnaht

- Um Ihre Bauteile sicher auszulegen oder Schadensfälle zu begutachten, bieten wir Ihnen folgende Seminare an:

Weiterführende Informationen zur Auswertung von Wöhlerversuchen

Hier finden Sie ähnliche Artikel und Informationen zu passenden Seminaren und Büchern. Außerdem können Sie den Inhalt des Artikels bewerten.

Bewerte den Artikel!

[yasr_visitor_votes size="medium"]

Seminar Werkstoffkennwerte der Betriebsfestigkeit (für Simulation und Auslegung) einfach ermitteln und anwenden

Wollen Sie Ihre Versuche so kostengünstig wie möglich und mit der geringsten Anzahl an Versuchen durchfürhen? Dann ist evtl. unsere Wöhlerlinien auswerten und Versuche planen für Sie richtig.

Sie lernen hier,

- wie Sie Wöhlerversuche und Dauerfestigkeitsversuche mit geringst möglichem Stichprobenumfang durchführen

- Wöhlerlinien und Dauerfestigkeiten statistisch auszuwerten

- Ausreißer zu finden und mit Ausreißern umzugehen

- Versuche aus der Vergangenheit zu nutzen

- mit sehr geringen Stichprobenumfängen umzugehen

- Sicherheiten für Ihre Bauteilauslegung abzuleiten

- zwei Wöhlerlinien statistisch miteinander zu vergleichen

- einen kurzen Einstieg in die Betriebsfestigkeit kennen.

Weiterführende Literatur

Um Wöhlerkurven und Dauerfestigkeiten statistisch auszuwerten und zu planen, bietet sich außerdem unser Buch Statistik der Betriebsfestigkeit an.

dieses führt Sie schnell und verständlich in die Versuche und die Statistik Betriebsfestigkeit ein und liefert gleichzeitig noch viele Excel Tools zur einfacheren Auswertung von Versuchen der Betriebsfestigkeit wie Wöhlerlinien.