Von Kristallen, Teppichen und der Lebensdauer, oder: wie die Umformung die Betriebsfestigkeit beeinflusst

Die Berechnung der Festigkeit bzw. der Lebensdauer von Bauteilen hängt auch stark von den Fertigungseinflüssen ab. Insbesondere bei der Kaltumformung (z.B. dem Walzen oder Tiefziehen) ändern sich die Werkstoffeigenschaften sehr deutlich. Dadurch wird auch die Lebensdauer stark beeinflusst. In diesem Artikel klären wir die Ursachen für die Eigenschaftsänderungen und wie man damit im Sinne der Betriebsfestigkeit umgeht.

In diesem Artikel lernen Sie,

- welche Werkstoffkennwerte durch die Umformung beeinflusst werden

- den werkstoffmechanischen Hintergrund für die Veränderung der Kennwerte kenne

- wie Härte und Zugfestigkeit zusammen hängen

- eine klare pragmatische Empfehlung für eine Auslegung kaltumgeformter Bauteile

- Hinweise für eine exakte Auslegung von Bauteilen

Inhalt

- Kurzfazit

- Umformung

- Einflüsse auf die Festigkeit

- Ergebnisse der Forschung

- Dissertation Fr. Zimmermann

- Dissertation Hr. Nikkel

- Auf den Punkt

1 Kurzfazit

Durch die Kaltumformung metallischer Bauteile kann die Festigkeit deutlich steigen. Dies gilt insbesondere für Stähle.

Werden die Einflüsse der Verfestigung bei der Berechnung der Lebensdauer vernachlässigt, dann liegt das Ergebnis üblicherweise auf der sicheren Seite. Dadurch ist ein schneller und konservativer Nachweis der Festigkeit möglich.

Sollen dagegen Leichtbaupotenziale gehoben werden, dann müssen die Verfestigungen berücksichtigt werden. Dazu ist eine zweistufige Berechnung nötig. Zuerst müssen die Einflüsse der Umformung berechnet werden. Danach können in einem zweiten Schritt die angepassten Werkstoffdaten abhängig vom Umformgrad und der Blechdickenreduktion abgeschätzt und auf dieser Basis eine Lebensdauerberechnung durchgeführt werden.

2 Umformung – metallurgische Sicht

Nach DIN 8582 wird die Umformung als ein Fertigungsverfahren definiert, bei dem sich die Form eines festen Körpers plastisch ändert, wobei Masse und Zusammenhalt erhalten bleiben.

Bei der Umformung von Metallen werden prinzipiell zwei Umformarten unterschieden, das

- Kaltumformen und das

- Warmumformen.

Der Unterschied der beiden Umformvorgänge liegt vor Allem in der Temperatur während des Umformvorgangs. Liegt die Temperatur unterhalb der Rekristallisationstemperatur, spricht man vom Kaltumformen. Liegt die Temperatur darüber, handelt es sich um die Warmumformung.

Für Metalle wird die Rekristallisationstemperatur oft in Abhängigkeit der absoluten Schmelztemperatur angegeben. Es gilt etwa

Rekristallisationstempertur = 0,4…0,5 * Schmelztemperatur.

Quelle:

Rainer Schmidt: Ausscheidungsphänomene in Werkstoffen - Eine Einführung in die mathematische Modellierung. 1. Auflage, Deutscher Verlag für Grundstoffindustrie, Leipzig 1991

Das bedeutet für

- Stahl etwa T = 500 °C

- Alu etwa T = 150 °C.

Ist die Temperatur oberhalb der Rekristallisationstemperatur, rekristallisiert der Werkstoff. Es werden dann innerhalb eines Kristalls neue Körner gebildet, ausgehend von Stellen hoher Versetzungsdichte. Das bedeutet, dass z.B. bei stark umgeformten Bauteilen (Umformgrad > 5%) im Bereich der höchsten Umformungen viele Versetzungen liegen. Diese Versetzungen dienen dann als Rekristallisationskeime. Es bildet sich wegen der vielen Keime ein feineres Korn. Dadurch können Festigkeitssteigerung abgebaut werden. Der Werkstoff nähert sich seinem Ursprungszustand an.

2.1 Die Kaltumformung

Bei der Kaltumformung wird der Werkstoff plastisch verformt. Die Temperatur liegt unterhalb der Rekristallisationstemperatur.

Beispiele für die Kaltumformung sind etwa

- Tiefziehen,

- Drücken,

- Rundkneten,

- Fließpressen,

- Innenhochdruckumformen,

- Hämmern,

- Kugelstrahlen,

- Dengeln,

- Kaltwalzen.

Auf Grund der Kaltumformung kommt es im Werkstoff zu einer Verfestigung. Die Zugfestigkeit Rm und die Streckgrenze Re steigen an. Gleichzeitig sinkt jedoch die Duktilität, d. h. die Bruchdehnung nimmt ab und der Werkstoff wird spröder. Ursächlich für das Ansteigen der Streckgrenze ist folgender Effekt:

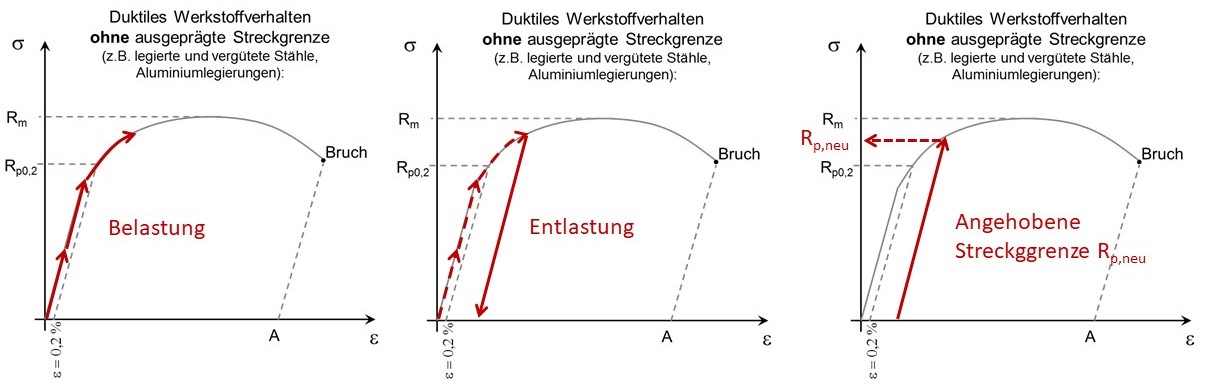

Wird nach einer Belastung oberhalb der Streckgrenze Re der Werkstoff wieder entlastet, dann folgt die Spannungs-Dehnungs-Kurve der Hook’schen Gerade. Dadurch ist die Streckgrenze heraufgesetzt, denn bei einer weiteren Belastung folgt die Spannungs-Dehnungs-Kurve jetzt der vorherigen Entlastungskurve. Siehe dazu auch folgendes Bild. Ursächlich dafür sind Versetzungen und Eigenspannungen.

Anhebung der Streckgrenze beim Umformen

Durch das Kaltumformen lassen sich somit Werkstoffe gezielt verfestigen und die Streckgrenzen, bzw. die Zugfestigkeiten deutlich anheben.

2.2 Die Warmumformung

Bei der Warmumformung wird der Werkstoff bei Temperaturen oberhalb der Rekristallisationstemperatur umgeformt.

Beispiele für die Warmumformung sind:

- Warmwalzen,

- Schmieden,

- Strangpressen.

Beim Warmumformen treten parallel zur Verfestigung eine Rekristallisation und Erholung auf. Dadurch steigert sich die Festigkeit kaum, und es können sehr große Umformgrade erreicht werden.

Durch das Warmumformen lassen sich somit keine signifikanten Festigkeitssteigerungen erreichen.

3 Einflüsse auf die Festigkeit

Werkstoffmechanisch hängt die Festigkeitssteigerung von der Versetzungsdichte ab.

Außerdem hat sich gezeigt, dass die Festigkeit proportional zum Umformgrad ist, welcher die Versetzungsdichte beeinflusst.

Als Ergebnis der Festigkeitssteigerung nimmt unter anderem die Härte zu.

3.1 Die Versetzungsdichte / Werkstoffmechanische Erklärung

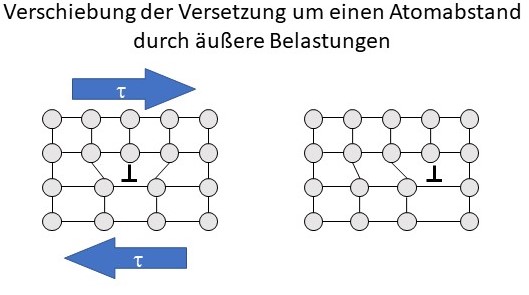

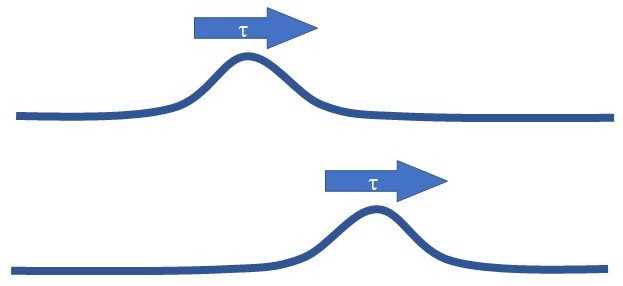

Metalle bestehen aus einem Kristallgitter. Dieses Gitter weist Fehlstellen z.B. in Form von Versetzungen auf. Siehe dazu auch folgende Abbildung. Wird nun ein solches fehlerbehaftetes Kristallgitter verformt, dann können sich diese Versetzungen bewegen. Der Werkstoff hat sich plastisch verformt.

Ein Erklärungsmodell zur plastischen Verformung auf Grund von Versetzungsbewegungen durch äußere mechanische Lasten

Oft wird als Analogie das Bild eines Teppichs herangezogen. Angenommen ein Teppich hat eine kleine Falte (eine Versetzung) und man streicht diese Falte durch den Teppich. Dann hat man mit sehr geringem Aufwand den Teppich ein Stück verschoben.

Im Werkstoff entspricht die Teppichfalte einer Versetzung und das Bewegen der Teppichfalte der Versetzungsbewegung und damit der plastischen Umformung.

Die Analogie eines Teppichs zur Erklärung der Versetzungsbewegungen

Versetzungen werden sich bis zum nächsten Hindernis bewegen. In der Analogie des Teppichs stellt z.B. ein Tischbein ein solches Hindernis dar.

In Metallen sind die Hindernisse vorwiegend die Korngrenze. Das bedeutet, dass sich an diesen Hindernissen die Versetzungen anstauen.

Das Anstauen der Versetzungen führt dazu, dass sich neue Versetzungen bilden, und dass die weitere Bewegung der Versetzungen (der Teppichfalte) eine größere Kraft benötigt.

Der Werkstoff verfestigt sich, da der Widerstand gegen die plastische Verformung steigt. Diese Verfestigung nennt man auch Kaltverfestigung.

Bei der Kaltumformung erfolgt die Verformung häufig dominant in eine Richtung. Dabei werden die Körner stark in Richtung der Verformung gestreckt und senkrecht zur Verformungsrichtung gestaucht. Und durch diese Streckung ist auch die Festigkeit stark richtungsabhängig.

3.2 Der Umformgrad

Der Umformgrad ist definiert als das Verhältnis der Querschnittsänderung zum Ausgangsquerschnitt. Er wird üblicherweise in % angegeben:

ε = Querschnittsänderung ΔA / Ausgangsquerschnitt A0 * 100%

Manchmal wird er Umformgrad auch aus dem Verhältnis der Längenänderung zur Ausgangslänge definiert:

ε = Längenänderung Δl / Ausgangslänge l0 * 100%

Alternativ wird der Umformgrad auch logarithmisch berechnet. Dieser Kennwert ist das logarithmische Verhältnis von gemessener Länge l zur Ausgangslänge l0:

φ = ln(l/l0).

3.3 Die Härte

Um die Verfestigung zu messen, wird oft die Härte genutzt. Dies ist u.a. deshalb vorteilhaft, da die Härte am umgeformten Bauteil lokal gemessen werden kann. Außerdem korreliert die Härte üblicherweise mit der Zugfestigkeit. Mit zunehmendem Verformungsgrad erhöht sich die Härte.

3.4 Die Zugfestigkeit

Neben der Härte kann auch die Zugfestigkeit als Maß der Verfestigung genutzt werden. Nachteilig ist hier, dass die Messung der Zugfestigkeit immer nur über Proben möglich ist, und das Bauteil dadurch zerstört werden muss. Eine Alternative ist, dass man die Zugfestigkeit aus der Härte abschätzt.

Der Zusammenhang zwischen der Härte (Brinellhärte) und der Zugfestigkeit ist nach DIN 501500 proportional:

Rm(MPa) = 3,21 * Härte(HV)

Der Gültigkeitsbereich ist: 80 - 430HV.

Mit zunehmendem Verformungsgrad erhöht sich die Zugfestigkeit.

3.5 Die Fließspannung

Die Fließspannung ist die Spannung, oberhalb derer sich der Werkstoff plastisch verformt. Im Gegensatz zur technischen Spannung wird die Kraft auf den aktuell vorliegenden Querschnitt bezogen, und nicht auf den Ausgangquerschnitt. Mit zunehmendem Verformungsgrad erhöht sich die Fließspannung.

3.6 Eigenspannungen

Bei der plastischen Verformung in einem Bauteil entstehen Eigenspannungen. Unter Eigenspannungen werden die Spannungen verstanden, welche im unbelasteten Bauteil vorliegen.

Die Eigenspannungen überlagern sich den Spannungen, welche aus den äußeren Belastungen resultieren. Zugeigenspannungen führen zu einer höheren Beanspruchung, als Druckeigenspannungen, da Zugeigenspannungen die aus den äußeren Belastungen resultierenden Spannungen erhöhen.

Allerdings entstehen Eigenspannungen auch bei anderen Fertigungsverfahren wie etwa dem Zerspanen.

4 Ergebnisse der Forschung

In der aktuellen Forschung zur Betriebsfestigkeit kaltumgeformter Bauteile zeigt sich, dass auch die Schwingfestigkeit mit zunehmendem Umformgrad zunimmt. Gleichzeitig steigt jedoch auch die Versprödung. Beide Effekte können sich prinzipiell aufheben. In den folgenden Abschnitten wird geklärt, welchen Effekt die Umformung auf die Schwingfestigkeit (die Wöhlerlinien) hat. Dazu werden beispielhaft die Ergebnisse aus zwei Dissertationen betrachtet.

4.1 Ergebnisse der Dissertation von Fr. Dr. Zimmermann

Die Quelle ist folgende:

Zimmermann, Andrea. 2019. Grundlegende Untersuchungen zum Einfluss fertigungsbedingter Eigenschaften auf die Ermüdungsfestigkeit kaltmassivumgeformter Bauteile. FAU Studien aus dem Maschinenbau Band 321. Erlangen: FAU University Press. DOI: 10.25593/978-3-96147-191-1

4.2 Ziele der Dissertation

In dieser Dissertation sollen die wichtigsten Fertigungseinflüsse durch eine Kaltumformung auf die Festigkeit untersucht werden. Dazu zählen auch Wärmebehandlungen.

Untersucht wurden diese Einflüsse am Beispiel folgender Stähle:

- Baustahl 1.0570 (S355J2, St52-3),

- Einsatzstahl 1.7131 (16MnCr5),

- Nitrierstahl 1.8519 (31CrMoV9),

- Vergütungsstahl 1.7225 (42CrMo4),

zwei Bauteilen:

- einer Flanschnabe und

- einem Zahnrad,

sowie drei Fertigungsverfahren

- Zerspanung,

- Umformung,

- Umformung mit anschließender Nachbehandlung.

Die Zerspanung dient als Referenz.

Die Festigkeit wird über Wöhlerversuche ermittelt. Siehe dazu z.B. unsere Artikel zur experimentellen Ermittlung der Dauerfestigkeit oder der Wöhlerlinie.

4.3 Kurzergebnis

Am Beispiel des Werkstoffs Baustahl 1.0570 (S355J2, St52-3) und dem Bauteil der Flanschnabe wurden die Fertigungsverfahren Fräsen und Umformen, sowie mehrere Wärmebehandlungen untersucht.

Folgende Tabelle zeigt die ermittelten Dauerfestigkeiten:

| Fertigungsverfahren | Flansch |

| Baustahl 1.0570 (S355J2, St52-3) | |

| Zerspanung | 356 MPa |

| Umformung | 523 MPa |

| Umformung mit Zwischenglühen | 541 MPa |

| Umformung mit Rektristallisationsglühen | 357 MPa |

| Umformung mit Vergüten | 398 MPa |

| Zerspanung und Vergüten | 440 MPa |

| Umformen und Spannungsarmglühen | 296 MPa |

| Umformen und Reinigungsstrahlen | 541 MPa |

| Zerspanung und Reinigungsstrahlen | 340 MPa |

| Umformung mit Rektristallisationsglühen und Reinigungsstrahlen | 307 MPa |

Als zweites Bauteil wurde ein Zahnrad aus drei Werkstoffen Einsatzstahl 1.7131 (16MnCr5), Nitrierstahl 1.8519 (31CrMoV9), Vergütungsstahl 1.7225 (42CrMo4) und den Fertigungsverfahren Fräsen, Stauchen und Voll-Vorwärts-Fließpressen untersucht. Die Ergebnisse der Dauerfestigkeiten zeigt folgende Tabelle:

| Zahnrad | |||

| Einsatzstahl 1.7131 (16MnCr5) | Nitrierstahl 1.8519 (31CrMoV9) | Vergütungsstahl 1.7225 (42CrMo4) | |

| Mittelspannung | 469 MPa | 469 MPa | 469 MPa |

| Fräsen | 260 MPa | 269 MPa | 290 MPa |

| Stauchen | 261 MPa | 296 MPa | 280 MPa |

| Voll-Vorwärts-Fließpressen VVFP | 230 MPa | 261 MPa | 359 MPa |

4.4 Fazit der Dissertation von Fr. Dr. Zimmermann

4.4.1 Fazit Flanschnabe aus Baustahl

Im Vergleich zur Zerspanung steigt die Dauerfestigkeit durch eine Umformung deutlich an. Am Beispiel des Flansches aus Baustahl 1.0570 (S355J2, St52-3) steigt die Dauerfestigkeit im Besten Fall von 356 MPa auf 541 MPa. Also um etwa 50%.

Die Kaltumformung kann gezielt genutzt werden, um die Dauerfestigkeit zu erhöhen. Allerdings kann es bei kleinen Umformungen passieren, dass die Dauerfestigkeit auch etwas absinkt. Es sollte darauf geachtet werden, dass gezielt Druckeigenspannungen in hoch beanspruchten Bereichen eingebracht werden. Bei der anschließenden Wärmebehandlung sollte darauf geachtet werden, dass sich die positiven Effekte der Kaltumformung nicht abbauen.

4.4.2 Einflüsse der Nachbehandlungen

Durch das Rekristallisationsglühen wird das Gefüge neu gebildet, die Eigenspannungen und die Kaltverfestigung bauen sich ab. Im Ergebnis dieser Prozesse werden alle positiven Effekte auf die Dauerfestigkeit unwirksam. Die Dauerfestigkeit fällt auf das Niveau der zerspanten Variante ab.

Das Vergüten liefert eine vergleichbare Härte wie beim umgeformten, nicht nachbehandelte Bauteil. Zusätzlich werden Druckeigenspannungen abgebaut und die Rauheit steigt etwas. Daraus resultiert eine deutlich geringere Dauerfestigkeit als bei der umgeformten Variante und eine etwas höhere Dauerfestigkeit als bei der zerspanten Variante.

Mittels Spannungsarmglühen wird die Härte etwas geringer als bei der umgeformten Variante. Das Gefüge ändert sich etwas und Druckeigenspannungen werden abgebaut. Die Dauerfestigkeit sinkt auf das Niveau der zerspanten Variante.

Ein Reinigungsstrahlen im Anschluss an die Umformung beeinflusst die Eigenspannungen nicht. Rauheiten bauen sich etwas ab. Allerdings ändern sich die Dauerfestigkeiten kaum.

4.4.3 Fazit Zahnrad

Im Vergleich zum Fräsen ändert sich die Dauerfestigkeit für die verschiedenen Stähle und Fertigungsverfahren nur geringfügig. Konkret weichen die Dauerfestigkeiten meist nur um weniger als 10% von der gefrästen Variante ab.

Ursächlich dafür werden die ausgeprägtere Kerbwirkung und die ausgeprägte Mittelspannung in Größe der Eigenspannungen angesehen.

4.4.4 Gesamtfazit

Die Einflüsse aus der Kaltumformung haben einen neutralen oder positiven Einfluss auf die Dauerfestigkeit, verglichen mit den Ergebnissen der spanend hergestellten Bauteile.

Das Bauteil aus dem weicheren Baustahl und der milderen Kerbe hat mehr potenziale durch die Kaltverfestigung, als die schärfer gekerbten Zahnräder aus den höherfesten Werkstoffen.

Daraus lässt sich schließen, dass kaltumgeformte Bauteile, die mit den klassischen Methoden der Betriebsfestigkeit unter Vernachlässigung der Festigkeitssteigerungen ausgelegt werden, sicher sind. Es lässt sich somit die FKM Richtlinie auf kaltumgeformte Bauteile anwenden. Diese sichere, und einfache/pragmatische Vorgehensweise erkauft man sich mit dem Nachteil, dass Leichtbaupotenziale verschenkt werden. Sollen diese gehoben, werden, dann muss die Eigenschaftsänderung aus dem Umformen beim Festigkeitsnachweis berücksichtigt werden. Dazu hat Hr. Dr. Nikkel geforscht.

5 Dissertation von Hr. Dr. Nikkel

Die Quelle ist folgende:

Nikkel, Karsten. Lebensdauerabschätzung für Bauteile aus umgeformten Feinblechen in Abhängigkeit vom Simulationsaufwand. Dissertation Fakultät für Mathematik/Informatik und Maschinenbau der Technischen Universität Clausthal, 2013.

Diese Dissertation beinhaltet eine schöne Zusammenfassung mehrerer Promotionen zur Umformung von Stählen und dem Einfluss auf die Betriebsfestigkeit. Z.B. die Promotion von Hr. Masendorf, in der für kaltumgeformte Stähle gezeigt wurde, dass

- die Verfestigung des Werkstoffes sehr gut über den Umformgrad korreliert und gut über Näherungsverfahren abgeschätzt werden kann,

- die Verfestigungen sind umso ausgeprägter, je weicher der Werkstoff ist,

- von der Verfestigung sowohl die Spannungs-Dehnungs-Kurve, als auch die Wöhlerlinien betroffen sind.

5.1 Ziele

Ziel der Promotion von Hr. Nikkel war die Bewertung von Verfahren zur rechnerischen Auslegung kaltumgeformter Bauteile. Dazu wurden die Bauteilwöhlerlinien nach verschiedenen Verfahren berechnet und experimentellen Ergebnissen verglichen. Für diesen Vergleich wurden

- Vier umgeformte Blechgeometrien

- Für 14 Stahlwerkstoffe

- Bei 4 verschiedenen Spannungsverhältnissen

herangezogen. In Summe lagen damit 194 Versuchsergebnisse für Wöhlerversuche und 149 Versuche mit veränderlicher Amplitude vor. Hr. Nikkel hat bei seiner Untersuchung immer das Dehnungskonzept, also das Konzept nach der FKM Richtlinie nichtlinear* angewandt.

5.2 Kurzergebnis

5.2.1 Einflüsse auf die Festigkeit

Es werden im Rahmen der Literaturrecherche mehrere Näherungslösungen vorgestellt, um die zyklischen Werkstoffkennwerte für die Dehnungswöhlerlinie und die zyklische Spannungs-Dehnungskurve abhängig von

- dem E-Modul E,

- der Zugfestigkeit Rm,

- dem Umformgrad φ und

- der Gleichmaßdehnung Ag

zu berechnen.

5.2.2 Die zulässige Schadenssumme

Außerdem wurde untersucht, welche zulässige Schadenssumme für umgeformte Bleche bei Lebensdauerrechnungen angesetzt werden sollte. Es hat sich gezeigt, dass eine Schadenssumme für die Schadensakkumulation nach Miner wie bei der FKM-Richtlinie* von etwa

Dzul = 0,3...0,4 gilt.

5.2.3. Vorschläge für die Berechnung

Hr. Nikkel hat festgestellt, dass bei

- einer Blechdickenreduktionen < 5% und einem

- einem Umformgrad φ < 0,1

die Einflüsse durch die Umformung vernachlässigt werden können. Es kann das klassische Konzept nach der FKM Richtlinie* genutzt werden. Der Mehraufwand für eine detailliertere Berechnung liefert keine wirklich bessere Treffsicherheit.

Ist dagegen die Blechdickenreduktion oder der Umformgrad größer als oben angegeben, dann sinkt die Treffsicherheit, wenn die Einflüsse durch die Umformung vernachlässigt werden. Wird eine Festigkeitsberechnung ohne die Berücksichtigung der Verfestigung durchgeführt, dann liegen die Ergebnisse tendenziell auf der sicheren Seite. Dies hat den Vorteil, dass Bauteile, die mit den klassischen Festigkeitsmethoden ohne Berücksichtigung der Verfestigung ausgelegt werden, sicher sind. Es werden jedoch Leichtbaupotenziale verschenkt, da die Bauteile überdimensioniert sind. Allerdings ist dann auch der Mehraufwand in der Simulation gerechtfertigt, da mit der aufwändigeren Berechnung Leichtbaupotenziale gehoben werden können.

Um die Leichtbaupotenziale zu heben, sollte dann nach einem erweiterten Konzept gearbeitet werden, indem

- die Werkstoffkennwerte abhängig vom Umformgrad und der Blechdickenreduktion abgeschätzt werden, und

- die Simulation zweistufig erfolgt, indem zuerst die Einflüsse der Umformung simuliert werden, und danach die Lebensdauerberechnung erfolgt.

5.3 Fazit

Für Stahl hat sich gezeigt, dass

- die Verfestigung deutlich sichtbar ist

- die Verfestigung bei Dehnungswöhlerlinien etwa bei 20% liegt

- eine Vernachlässigung der Verfestigung zu konservativen Ergebnissen führt und Bauteile sicher ausgelegt werden können

- für große Umformgrade Leichtbaupotenziale gehoben werden können, wenn

- die Werkstoffkennwerte abhängig vom Umformgrad und der Blechdickenreduktion abgeschätzt werden, und

- die Simulation zweistufig erfolgt, indem zuerst die Einflüsse der Umformung simuliert werden, und danach die Lebensdauerberechnung erfolgt.

Für Aluminium liegen Literaturverweise vor, die zeigen, dass sich dort kaum eine Verfestigung einstellt.

6 Auf den Punkt

Generelles

- Umformungen führen bei Stählen zur Verfestigung

- Bei Aluminiumlegierungen können Umformungen zu Verfestigungen führen, müssen aber nicht

- Generell gilt,

- die Verfestigungen sind umso ausgeprägter, je weicher der Werkstoff ist

- die Verfestigungen vor Allem bei schwach gekerbten Bauteilen Wirksam sind

- von der Verfestigung sind sowohl die Spannungs-Dehnungs-Kurve, als auch die Wöhlerlinien betroffen

- Nachbehandlungen der Umgeformten Bauteile können die Festigkeitssteigerungen wieder zunichte machen, indem Druckeigenspannungen abgebaute werden, und das Gefüge rekristallisiert

- die Verfestigung korreliert sehr gut mit dem Umformgrad und kann gut über Näherungsverfahren abgeschätzt werden

- Diese Näherungsverfahren berechnen die zyklischen Werkstoffkennwerte für die Dehnungswöhlerlinie und die zyklische Spannungs-Dehnungskurve abhängig von

- dem E-Modul E,

- der Zugfestigkeit Rm,

- dem Umformgrad φ und

- der Gleichmaßdehnung Ag.

- Für die Lebensdauerberechnung nach der Miner-Regel gilt näherungsweise die Schadenssumme für Stähle nach der FKM-Richtlinie (Dzul = 0,3).

Pragmatische, konservative Empfehlung

- Eine konservative Empfehlung für die Auslegung von kaltumgeformten Bauteilen ist, dass die Potenziale durch die Verfestigung vernachlässigt werden und mit dem Ausgangswerkstoff gerechnet wird. Es sind dann die klassischen Methoden er Festigkeitsberechnung wie die FKM Richtlinie* anwendbar.

Exakte Lösung zum Heben von Leichtbaupotenzialen

- Sollen Leichtbaupotenziale für stark umgeformte Bauteile gehoben werden, muss über eine erste Simulation der Einfluss des Umformens berechnet werden. In einer zweiten Simulation erfolgt dann die Berechnung der Lebensdauer unter Berücksichtigung der lokalen Verfestigung. Siehe dazu die Dissertation von Hr. Nikkel.

Weiterführende Informationen zur Auswertung von Wöhlerversuchen

Hier finden Sie ähnliche Artikel und Informationen zu passenden Seminaren und Büchern. Außerdem können Sie den Inhalt des Artikels bewerten.

Bewerte den Artikel

[yasr_visitor_votes seize="medium"]

Seminar Grundlagen der Untersuchung von Werkstoffen und Schadensfällen

In diesem 2-tägigen Seminar der Grundlagen der Werkstoffanalyse erhalten Sie einen guten Überblick über die Analysemethoden zur Beantwortung der Fragen, ob das vorhandene Material einsetzbar ist und warum ein Bauteil versagt hat.

Zur Einsetzbarkeit des Materials lernen Sie folgende Themen kennen:

- Materialverwechslungsprüfung zum Vergleich von Materialien (Funkenemissionsspektrometer und Röntgenfluoreszenzanalyse)

- Mikroanalytik mit dem REM (Rasterelektronenmikroskop) zur chemischen Analyse (EDX/WDX)

- Ermittlung der mechanischen Kennwerte durch den Zugversuch, Härte-, Kerbschlagbiegeprüfung, Kriech- und Schwingversuch

- Gefügeanalyse zum Erkennen von Fertigungsfehlern, Lunkern, Einschlüssen, Schweißfehlern,...

- Definition von Härteanforderungen und Interpretation von Härteprofilen.

Zur Klärung der Versagensursache von Bauteilen lernen Sie diese Themen der Fraktographie kennen:

- Grundtypen von Brüchen (Schwingbruch, Gewaltbruch, Kriechbruch)

- Beurteilung des makroskopischen Erscheinungsbildes der Brüche (Rastlinien, Glanz,...)

- Beurteilung des mikroskopischen Erscheinungsbildes der Brüche (Schwingstreifen, trans-/interkristalliner Bruch, …)

- die wichtigsten Einflüsse wie Temperatur, Wärmebehandlung, Korrosion, Wasserstoffversprödung auf die Werkstoffeigenschaften.

Anwendungsbeispiele:

An vielen Praxisbeispielen werden Sie die Anwendbarkeit der verschiedenen gelernten Methoden intensiv diskutieren.

Jetzt den Flyer des Seminars zur Untersuchung von Werkstoffen und Schadensfällen als PDF downloaden!

Inhalte

Sie wollen Ihre Werkstoffe so auswählen, dass Sie genau die Kundenforderungen erfüllen? Oder wollen Sie wissen, warum Ihre Bauteile kaputt gegangen sind und was Sie dagegen tun können? Und wollen Sie die wichtigsten Einflüsse auf die Werkstoffeigenschaften kennen lernen?

Weiterführende Literatur

Um Wöhlerkurven und Dauerfestigkeiten statistisch auszuwerten und zu planen, bietet sich außerdem unser Buch Statistik der Betriebsfestigkeit an.

dieses führt Sie schnell und verständlich in die Versuche und die Statistik Betriebsfestigkeit ein und liefert gleichzeitig noch viele Excel Tools zur einfacheren Auswertung von Versuchen der Betriebsfestigkeit wie Wöhlerlinien.