Auswahl der richtigen Methode zur Berechnung von Schweißnähten nach Eurocode3, IIW, FKM oder DVS0905

Alle Konzepte zur Berechnung von Schweißnähten unterscheiden sich bzgl. der Art der Modellierung in der FEM, der nachweisbaren Versagensorte, dem Berechnungsaufwand, der Berücksichtigung von Geometrieeinflüssen, der Verfügbarkeit in Normen und dem Aufwand beim Ermitteln der Spannungen direkt aus der FEM. Dieser Artikel vergleicht alle Konzepte miteinander und gibt damit eine Empfehlung, wann welches Konzept angewandt werden kann.

In diesem Artikel lernen Sie,

- Welche Konzepte es für die Berechnung von Schweißnähten gibt

- Was deren Vor- und Nachteile sind, und

- Wann Sie welches Konzept am besten anwenden

- Welche Konzepte in den wichtigsten Normen vorliegen

Inhalt

- Das Nennspannungskonzept

- Das Kerbspannungs- und Effektivspannungskonzept

- Das Strukturspannungskonzept

- Zusammenfassung

Bei der Berechnung und Auslegung werden nach der FKM Richtlinie* drei Konzepte voneinander unterschieden:

- Nennspannungskonzept,

- Konzepte der örtlichen Spannungen,

- Strukturspannungskonzept,

- Kerbspannungskonzept.

Alle Konzepte unterscheiden sich bzgl. der Art der Modellierung in der FEM, der nachweisbaren Versagensorte, dem Berechnungsaufwand, der Berücksichtigung von Geometrieeinflüssen, der Verfügbarkeit in Normen und dem Aufwand beim Ermitteln der Spannungen direkt aus der FEM. Es sollen alle Konzepte kurz vorgestellt werden. Abschließend vergleicht die Tabelle im Abschnitt Zusammenfassung alle Konzepte miteinander und gibt damit eine Empfehlung, wann welches Konzept angewandt werden kann.

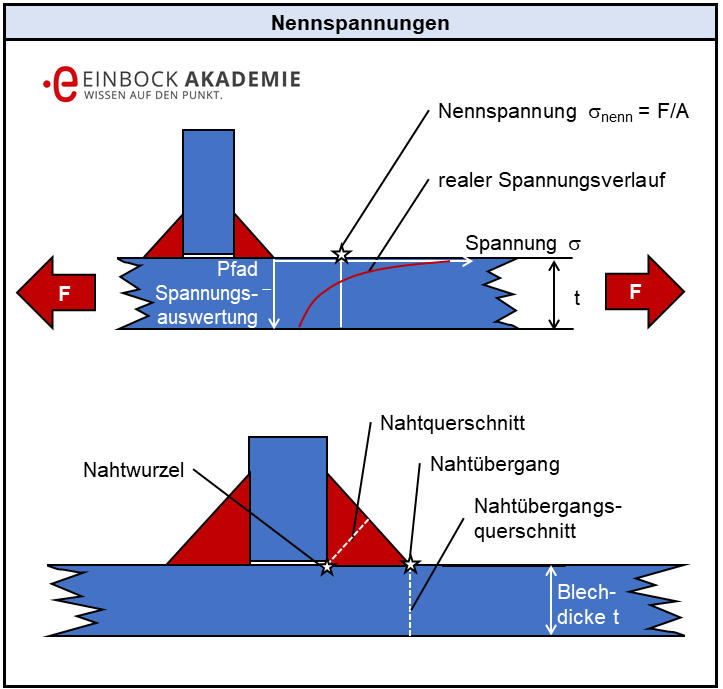

1 Das Nennspannungskonzept

Beim Nennspannungskonzept werden die Spannungen einfachst möglich durch Nennspannungen berechnet. Diese Berechnung kann entweder händisch mit den Gleichungen der Festigkeitslehre / technischen Mechanik, oder über die FEM erfolgen. Dadurch sind die Modellierungstiefe und der Simulationsaufwand gering. Es lassen sich deshalb auch große Strukturen gut berechnen. Nachteilig ist jedoch, dass nur typische Schweißnaht- und Bauteilgeometrien berechnet werden können, welche in Schweißnahtkatalogen vorliegen.

Definition des Nennspannungskonzepts zur Schweißnahtberechnung nach FKM Richtlinie

2 Das Kerbspannungs- und Effektivspannungskonzept nach der FKM Richtlinie oder DVS 0905

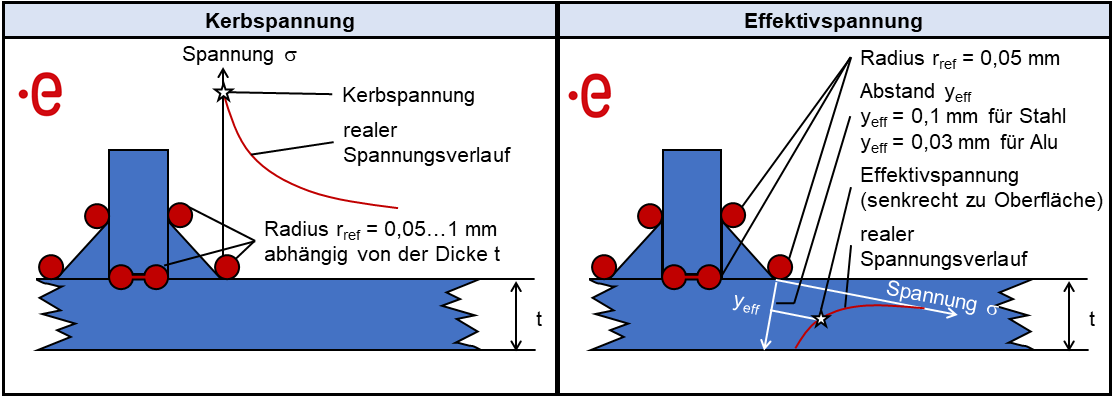

Das Kerbspannungskonzept bewertet Spannungen direkt in der Nahtwurzel oder dem Nahtübergang, siehe folgende Abbildung. Um Singularitäten am Übergang von Schweißnaht und Grundmaterial zu vermeiden, wird diesermit einem kleinen Radius modelliert. Dies führt jedoch zu einem sehr feinen FEM Netz, wodurch der Simulationsaufwand hoch ist. Dieses Konzept eignet sich damit eher für kleinere Modelle wie Wellen, Lüfter oder Gehäuse. Positiv ist jedoch, dass auch komplizierte Geometrien und schwierige Geometrieeinflüsse bewertet werden können.

Für das Effektivspanungskonzept erfolgt die Modellierung wie beim Kerbspannungskonzept. Einziger Unterschied ist, dass die Spannungen senkrecht zur Oberfläche in einem festgelegten Abstand von der Oberfläche ausgewertet werden.

Definition des Kerbspannungs- und Effektivspannungskonzepts nach der FKM Richtlinie bzw. der DVS 0905

3 Das Strukturspannungskonzept

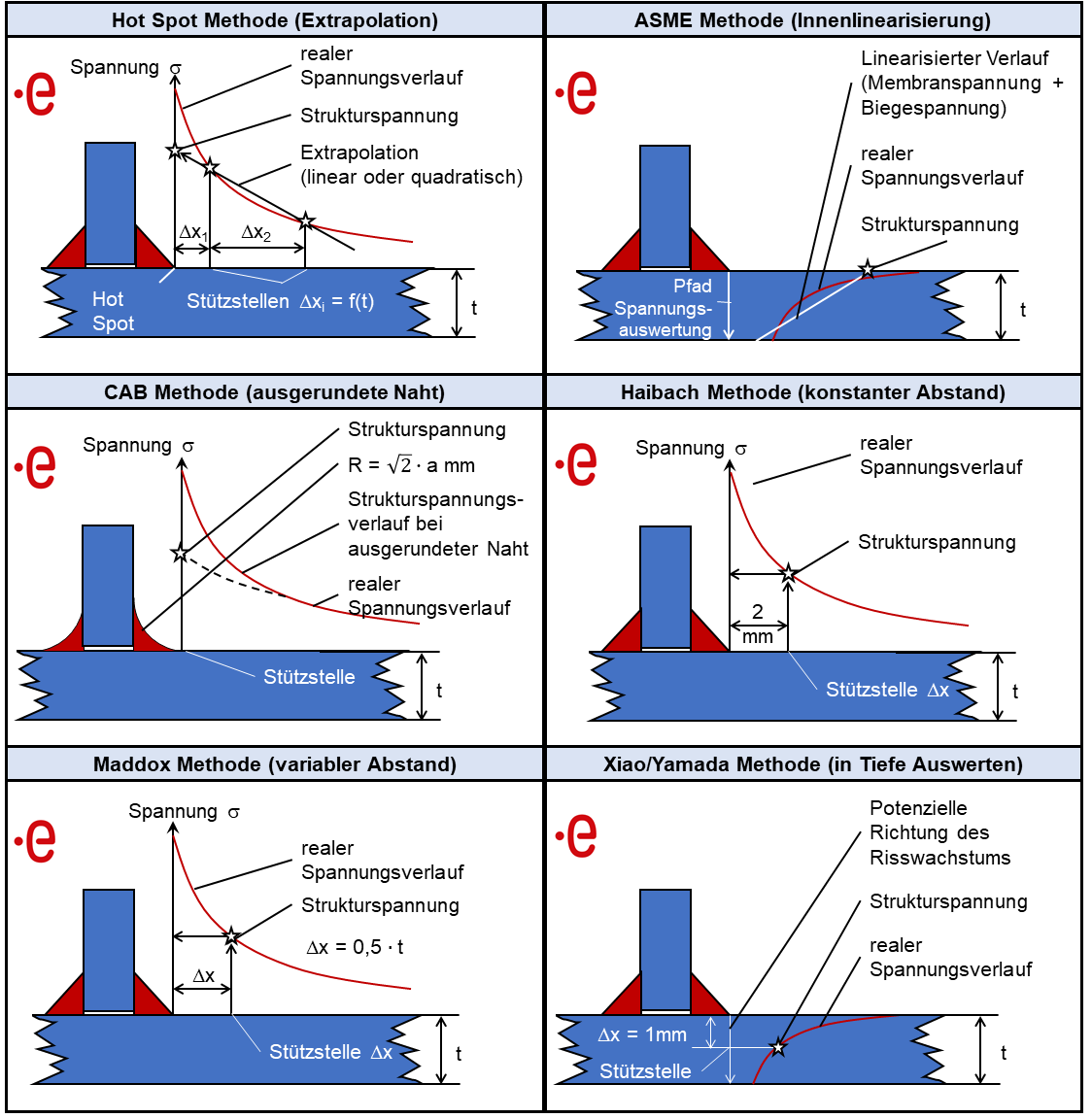

Zwischen dem Nennspannungs- und dem Kerbspannungskonzept liegt das Strukturspannungskonzept. Dabei werden sogenannte lokale Nennspannungen berechnet (siehe folgende Abbildung 3‑4). Das sind Spannungen, bei denen lokale Kerbeffekte wie der Einfluss des Nahtübergangs vernachlässigt werden. Es werden jedoch Einflüsse aus der Grundstruktur berücksichtigt. Dadurch können auch unübliche Schweißnaht- und Bauteilgeometrien berechnet werden.

Da lokale Kerbeffekte vernachlässigt werden, ist das nötige FEM Netz eher grob und der Simulationsaufwand eher gering. Nachteilig ist jedoch, dass genaue Vorgaben zur Modellierung der Schweißnaht im FEM und zur Auswertung der Spannungen eingehalten werden müssen. Dazu existiert eine Vielzahl an Vorschlägen, mit verschiedenen Vor- und Nachteilen. Wegen des Einhaltens genauer Vorschriften zur Modellierung und Auswertung der Spannungen ist die Anwendung des Strukturspannungskonzeptes etwas komplizierter.

Bei dem Strukturspannungskonzept stellen sich somit im Wesentlichen zwei Fragen:

- Wie soll die Schweißnaht modelliert werden und

- Wie wird die Spannung ausgewertet, wenn am Nahtübergang eine Singularität vorliegt.

Beide Fragen können nicht eindeutig beantwortet werden, weshalb mehrere Vorschläge zur Berechnung von Strukturspannungen vorliegen. Die gebräuchlichsten Konzepte werden in folgender Abbildung schematisch vorgestellt, siehe dazu auch unseren Artikel zur Berechnung von Strukturspannungen. In dieser Abbildung wird die theoretische Kerbspannung durch die rote Kurve dargestellt.

Modellierung der Schweißnaht: Bis auf die CAB Methode werden bei allen Konzepten die Schweißnähte durch eine Fase abgebildet. Bei der CAB Methode wird diese durch einen Radius beschrieben.

Umgang mit Singularitäten: bei der CAB Methode liegt keine Singularität vor. Deshalb können die Spannungen hier direkt am Nahtübergang ausgewertet werden. Bei der Hot Spot Methode und der Methode nach Haibach werden die Spannungen in der Struktur, etwas entfernt von der Schweißnaht ausgewertet. Bei der Methode der Innenlinearisierung wird nur der mittlere Verlauf der Spannung ausgewertet, wodurch die Kerbeffekte herausgemittelt werden. Hier ist eine Auswertung direkt im Nahtübergang oder auch der Nahtwurzel möglich.

Strukturspannungskonzepte der FKM Richtlinie, Eurocode 3, ASME

4 Auf den Punkt

Die Auswahl des geeigneten Konzeptes hängt im Wesentlichen von folgenden Parametern ab:

- ob der Nachweis nach einer Norm/Richtlinie erfolgen muss,

- dem auszuwertenden Ort:

- der Nahtwurzel oder

- dem Nahtübergang,

- der Größe des Produktes/Bauteils,

- der Art des Netzes (ob ein 2D oder 3D Netz gewählt werden soll) und

- ob die Spannungen direkt aus dem FEM Ergebnis abgelesen werden sollen, oder ob es akzeptabel ist, diese erst aufzubereiten und dann auszuwerten.

4.1 Übersicht über die Schweißnahtkonzepte

| Konzept | Norm | Ort der Auswertung | FEM Modellierung | Auswertung direkt in FEM möglich? | ||

| Nahtübergang | Nahtwurzel | 2D Schale | 3D Volumen | |||

| Nennspannungen | ||||||

| FKM | ✔ | ✔ | ✔ | ✔ | - | |

| Strukturspannungen (lokale Nennspannungen) | ||||||

| Hot Spot Methode | IIW, FKM, Eurocode | ✔ | - | ✔ | ✔ | - |

| ASME Methode | FKM, ASME | ✔ | - | ✔ | ✔ | - |

| CAB Methode | - | ✔ | - | - | ✔ | ✔ |

| Haibach Methode (konstanter Abstand) | - | ✔ | - | ✔ | ✔ | ✔ |

| Maddox Methode (variabler Abstand) | - | ✔ | - | ✔ | ✔ | ✔ |

| In Tiefe (Xiao/Yamada Methode) | - | ✔ | - | - | ✔ | ✔ |

| Kerbspannungen / Effektivspannungen | ||||||

| FKM, DVS | ✔ | ✔ | - | ✔ | ✔ | |

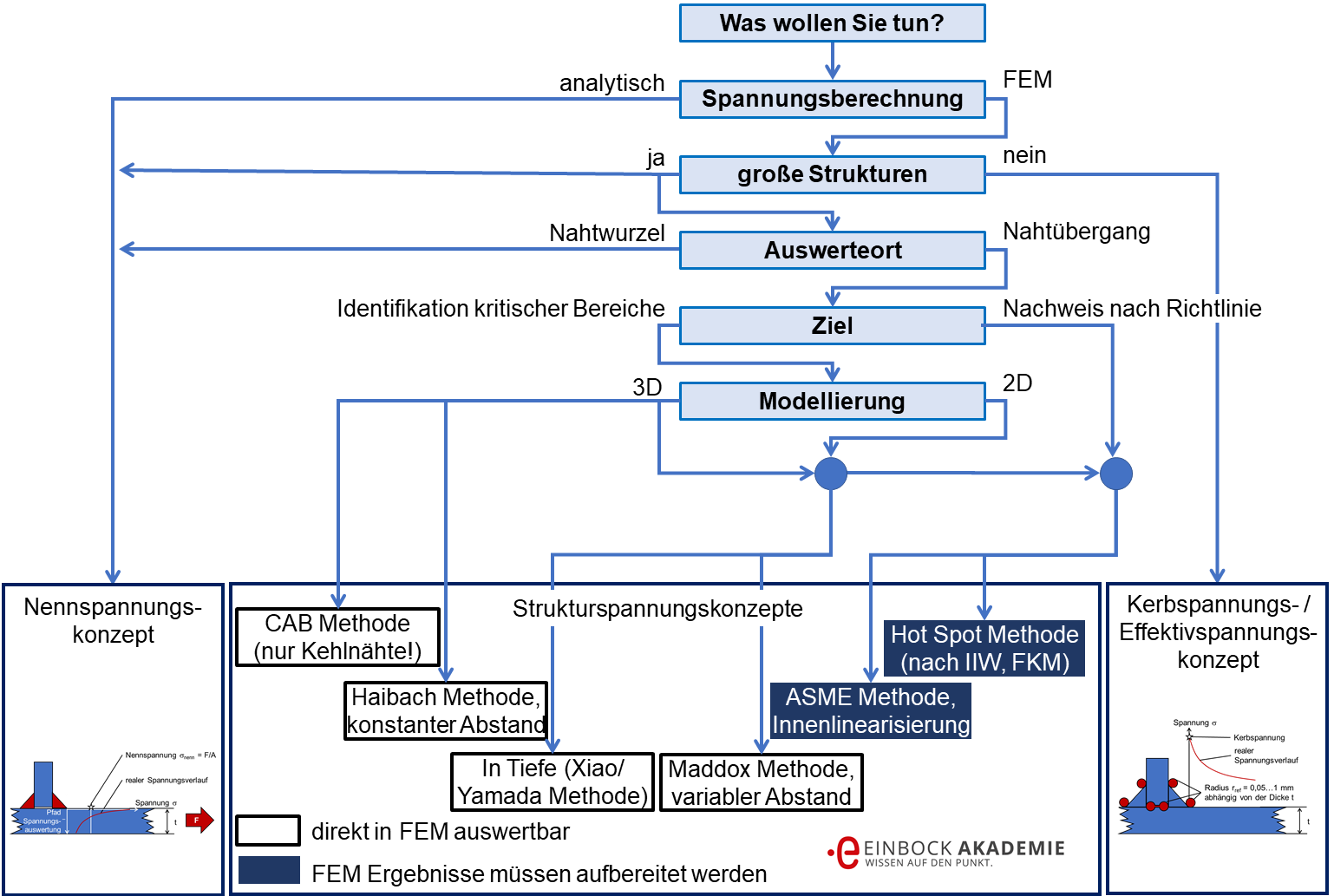

Obige Tabelle gibt einen guten Überblick über die Eigenschaften der einzelnen Konzepte. Damit ist auch eine einfache Auswahl des richtigen Konzeptes möglich. Abbildung 3‑6 ist unser Assistent, der Ihnen alternativ hilft, das richtige Schweißkonzept auszuwählen.

Nicht alle Konzepte haben Einzug in eine Norm gehalten. Sie sind deshalb aber nicht weniger wertvoll. Muss oder soll allerdings der Nachweis nach einer Norm erfolgen, scheiden damit ein paar Konzepte aus.

Eine Schweißnaht kann entweder ausgehend von der Nahtwurzel oder dem Nahtübergang versagen. Deshalb muss für beide Stellen ein Festigkeitsnachweis erfolgen. Ausnahmen bilden Schweißnähte, die keine Nahtwurzel aufweisen, da diese Querschnittsdeckend ausgeführt sind, oder durchgeschweißt wurden. Nachweise der Nahtwurzel sind nur mit dem Nennspannungs- oder Kerbspannungskonzept möglich. Nachweise des Nahtübergangs können mit allen Konzepten geführt werden.

Die Größe des Produktes spielt bei der Wahl des Schweißnahtkonzept ebenfalls eine Rolle. Damit ist nicht die eigentliche Größe des Produktes in Metern gemeint, sondern die Größe des FEM Modells. Dazu ein kleines Beispiel: um einen einfachen, achsensymmetrischen Lüfter mit geschweißten Schaufeln in der FEM zu berechnen, muss nur eine Schaufel in der FEM simuliert werden. Die Schweißnahtlänge ist damit überschaubar und das FEM Modell eher klein. Das gilt unabhängig von der realen Größe des Lüfters in Metern. Also unabhängig davon, ob der Lüfter einen Durchmesser von wenigen Zentimetern oder von Metern hat. Für Produkte mit vielen Schweißnähten und aufwändigen FEM Modellen bietet sich das Nennspannungs- oder das Strukturspannungskonzept an. Für kleinere Modelle das Kerbspannungskonzept.

Oftmals werden Schweißbaugruppen in der FEM mit einem Schalenmodell über ein 2D Netz simuliert. In diesen Fällen scheidet das Kerbspannungskonzept und Teile der Strukturspannungskonzepte als Nachweiskonzepte aus. Denn diese benötigen eine Berechnung der Spannungen in einem 3D FEM Modell. Ein Workaround könnte die Verwendung der Submodelltechnik sein. Dabei wird die große Struktur z.B. mit 2D Elementen simuliert und der interessante Nachweispunkt mit einem sehr fein vernetzten Submodell mit 3D Elementen berechnet.

Nicht für jedes Konzept können die Spannungen für den Festigkeitsnachweis direkt aus der FEM abgelesen werden. In manchen Fällen müssen die berechneten Spannungen noch im Postprocessing aufbereitet werden. Etwa indem diese gemittelt, Spannungen über einen Pfad ausgelesen oder über mehrere Punkte extrapoliert werden. Ein direktes Auswerten der höchsten Spannungen ist für das Kerbspannungskonzept und Teile des Strukturspannungskonzeptes möglich.

4.2 Entscheidungsbaum zur Auswahl der Schweißnahtkonzepte

Da eine Entscheidung für das richtige Schweißnahtkonzept schwierig ist, haben wir für Sie einen Entscheidungsbaum entwickelt. Siehe dazu die folgende Abbildung. Anhand weniger Fragen zur Art der Berechnung der Spannungen, der Bauteilgröße, dem auszuwertenden Ort oder der Frage ob nach einer Richtlinie ausgelegt werden soll, werden Sie direkt zu dem für Sie richtigen Schweißnahtkonzept geleitet.

Entscheidungsbaum Auswahl Schweißnahtkonzepte

Weiterführende Informationen zur FKM Richtlinie und Schweißnähten

Hier finden Sie ähnliche Artikel und Informationen zu passenden Seminaren. Außerdem können Sie den Inhalt des Artikels bewerten.

Bewerte den Artikel!

[yasr_visitor_votes size="medium"]

Seminare zur Berechnung von Schweißnähten:

Das Seminar zur Betriebsfestigkeit von Schweißnähten vermittelt eine detaillierte Einführung in die sichere Auslegung und Berechnung von Schweißnähten nach dem aktuellen Stand der Technik. Da sich Regelwerke oftmals bezüglich der richtigen Modellierung der Schweißnaht ausschweigen, liegt hier ein besonderer Fokus im Seminar:

- Modellierung von Schweißnähten in der FEM für das

- Nennspannungskonzept

- Strukturspannungskonzept

- örtliches Konzept

- CAB Konzept

- Verständnis der modernen Regelwerke

- FKM Richtlinie

- IIW Empfehlung

- Eurocode 3

- Nachbehandlung von Schweißnähten zur Erhöhung der Festigkeit

- Einflüsse auf die Schwingfestigkeit

- Berechnung von Wöhlerlinien

- Berechnung des Mittelspannungseinflusses

- Statische Festigkeit und Betriebsfestigkeit

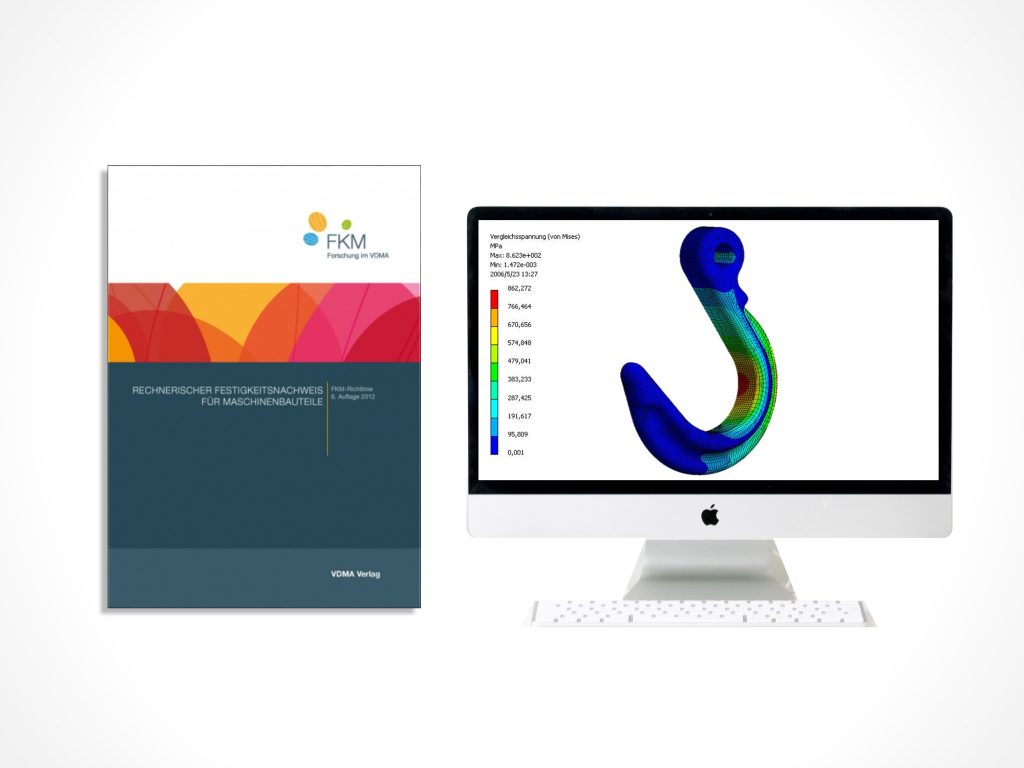

Seminare zur FKM Richtlinie:

Haben Sie Interesse an einer schnellen Anwendung und einem einfachen Einstieg in die komplexe FKM Richtlinie? Dann ist unsere Schulung zur FKM Richtlinie für Sie richtig.

Diese ist genau richtig für Sie, wenn Sie

- die FKM Richtlinie schnell anwenden möchten.

- Ihre FEM Ergebnisse bewerten wollen.

- die Hintergründe der FKM Richtlinie verstehen und üben wollen.

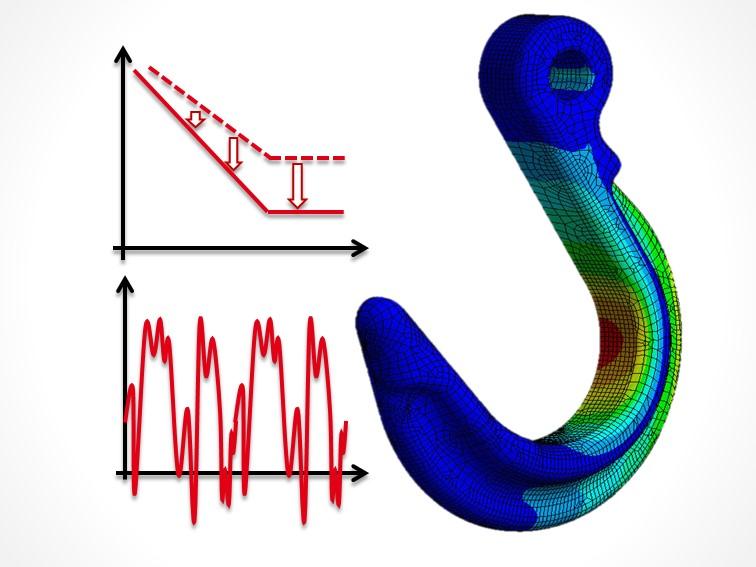

Seminar Betriebsfestigkeit mit FEM

Das Seminar zur Betriebsfestigkeit gibt Ihnen einen guten Überblick über die Methoden der Betriebsfestigkeit und der FEM. Hier lernen Sie

- alle wichtigen Methoden kennen, um Ihre Bauteile robust auf die Betriebsfestigkeit auszulegen.

- Schweißverbindungen auszulegen.

- verstehen, welche Faktoren die Lebensdauer Ihrer Bauteile besonders stark beeinflussen.

- Grundlagen der Finite-Elemente-Ergebnisse (FEM) kennen, anzuwenden und zu interpretieren.

- Lastkollektive mit Hilfe der Rainflowzählung zu ermitteln.

- eine Wöhlerlinie für Ihre Bauteile rechnerisch abzuschätzen.

- Bauteillebensdauern mittels Schadensakkumulation zu berechnen.

- Dauerschwingfestigkeitsnachweise zu führen.

- die modernen Regelwerke wie die FKM Richtlinie zur Betriebsfestigkeitsbewertung kennen.

Weiterführende Literatur

Um Bauteile betriebsfest oder dauerfest auszulegen und um die Hintergründe der FKM Richtlinie zu verstehen, bietet sich außerdem unser

Um Bauteile betriebsfest oder dauerfest auszulegen und um die Hintergründe der FKM Richtlinie zu verstehen, bietet sich außerdem unser

Buch Betriebsfestigkeit und FEM an.

dieses führt Sie schnell und verständlich in die Versuche und die Betriebsfestigkeit ein und liefert gleichzeitig noch viele Excel Tools zur einfacheren Auslegung Ihrer Bauteile auf die Dauerfestigkeit oder Betriebsfestigkeit. Sie können dann einfach Wöhlerlinien für Ihre Bauteile berechnen.

Der Autor:

Bildernachweis

Bild von kinganowak_22 auf Pixabay