Übersicht über die wichtigsten Methoden zur Berechnung von Schweißnähten nach dem Strukturspannungskonzept

Wenn Sie Schweißnähte mit Hilfe der Finiten Elemente Methode auf Basis von Strukturspannungen auslegen, dann wissen Sie sicherlich, dass es gar nicht so einfach ist, diese richtig zu modellieren und in der FEM zu berechnen. Denn: es gibt mehrere Konzepte zur Berechnung von Strukturspannungen und z.B. die FKM Richtlinie macht dazu keinerlei Angaben. In diesem Artikel wollen wir Ihnen die wichtigsten Konzepte inklusive ihrer Vor- und Nachteile vorstellen. Wir beschränken uns dabei auf die Berechnung der Strukturspannungen.

In diesem Artikel lernen Sie,

- Welche Konzepte es für die Berechnung von Strukturspannungen zur Auslegung von Schweißnähten gibt

- Was deren Vor- und Nachteile sind, und

- Wann Sie welches Konzept am besten anwenden

Inhalt

1 Grundlagen der Berechnung von Strukturspannungen

1.1 Grundidee

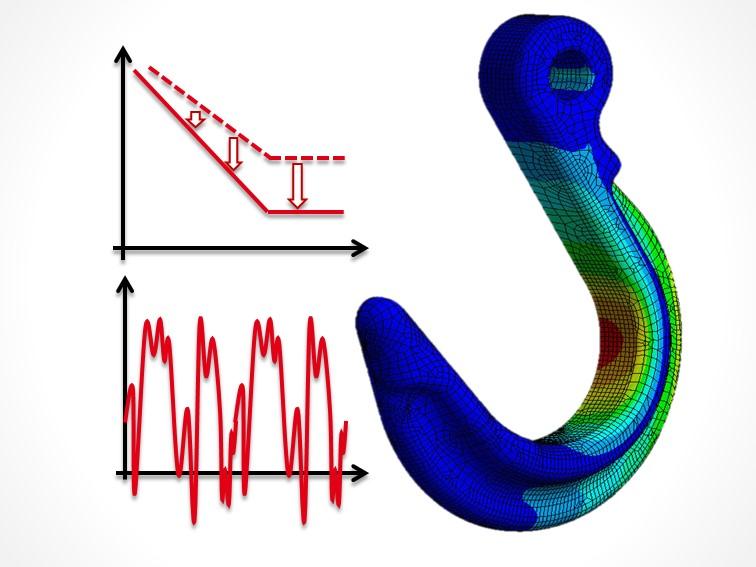

Warum benötigt man überhaupt Strukturspannungen? Und warum können nicht direkt die Spannungen aus der FEM an der Schweißnaht ausgewertet werden?

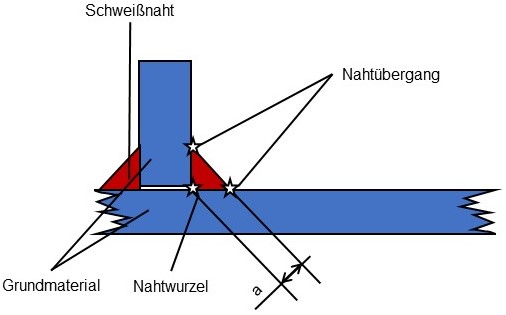

Das liegt daran, dass die Schweißnaht bei einer Kehlnaht üblicherweise als 45° Fase modelliert wird. Wenn dies so ist, dann stellt der Nahtübergang in der FEM eine Singularität dar. D.h. je feiner das Netz an dieser Stelle, umso größer werden die berechneten Spannungen. Somit können diese Spannungen nicht ausgewertet werden.

Abhilfe schaffen könnte die Modellierung des Übergangs von der Schweißnaht in den Grundwerkstoff mit einem Radius. Dies wird z.B. beim Kerbspannungskonzept genau so gemacht. Nachteilig daran ist, dass dann relativ feine Netze benötigt werden, um die Spannungen in der FEM richtig zu berechnen. Dadurch steigt der Rechenaufwand und die Berechnung großer Modelle ist fast unmöglich.

Um kurze Rechenzeiten zu erhalten und große FEM Modelle berechnen zu können, wurde deshalb das Strukturspannungskonzept entwickelt. Nach diesem Konzept werden die Spannungen vor dem Schweißnahtübergang ausgewertet, so dass die Einflüsse aus der Singularität abgeklungen sind. Dadurch können relativ grob vernetzte Geometrien berechnet werden.

Mit dieser Vereinfachung gehen leider drei größere Nachteile einher:

- Es ist nicht möglich, Schweißnähte zu bewerten, bei denen das Versagen von der Nahtwurzel und nicht vom Nahtübergang ausgeht

- Der Modellierungsaufwand in der FEM und die Auswertung der Spannungen ist relativ aufwändig, dafür aber die Rechenzeit gering.

- Es existieren mehrere Konzepte zur Berechnung der Strukturspannungen, von denen der Anwender eines wählen muss.

Ein großer Vorteil dieser Methode ist, dass bei den Strukturspannungen alle lokalen Effekte enthalten sind (außer der Kerbwirkung der Schweißnaht). Damit ist es möglich, die berechneten Spannungen und Dehnungen direkt mit den Ergebnissen einer Dehnungsmessung mittels DMS (Dehnmessstreifen) verglichen werden können. Denn die DMS können üblicherweise nicht direkt auf den Nahtübergang geklebt werden, sondern müssen in einem Abstand vor dem Nahtübergang aufgebracht werden.

Schweißnahtbeschreibung für die Berechnung von Strukturspannungen

2 Voraussetzungen

Zur Anwendung des Konzepts ist es wichtig, dass alle relevanten geometrischen Einflüsse in dem FEM Modell berücksichtigt werden. Dazu zählen etwa Kantenversätze oder Winkelverzüge.

Es muss sichergestellt sein, dass die Risiken eines Versagens ausgehend von der Nahtwurzel mit alternativen geeigneten Methoden bewertet werden. Dazu bietet sich entweder das Nennspannungskonzept oder das Kerbspannungskonzept an. Einzige Ausnahme ist die Innenlinearisierung, welche Potenzial bietet, die Nahtwurzel zu bewerten.

Wird ein Nachweis nach einer Richtlinie (z.B. FKM Richtlinie* oder IIW Empfehlung*) gefordert, dann müssen bei Modellierung der Schweißnähte in der FEM unbedingt die Angaben der Richtlinie beachtet werden. Leider schweigt sich die FKM Richtlinie dazu aus! Dies hat den Vorteil, dass der Anwender die für ihn am besten geeignete Methode wählen kann. Fällt die Wahl schwierig, dann kann das Vorgehen der IIW Empfehlung als Standard betrachtet werden.

Auf Grund der Vereinfachung bei der Modellierung der Schweißnaht muss beachtet werden, dass diese eine Singularität darstellt. Die negativen Einflüsse aus der Singularität müssen bei der Auswertung vermeiden werden. Deshalb muss durch den Anwender sichergestellt werden, dass immer mindestens eine Reihe an FEM Elementen zwischen der Auswertestelle und dem Nahtübergang (der Singularität) liegt. Einzige Ausnahme ist das CAB Konzept.

3 Vorstellung der üblichen Methoden

Bei dem Strukturspannungskonzept stellen sich im Wesentlichen zwei Fragen:

- Wie soll die Schweißnaht modelliert werden und

- Wie wird die Spannung ausgewertet, wenn am Nahtübergang eine Singularität vorliegt.

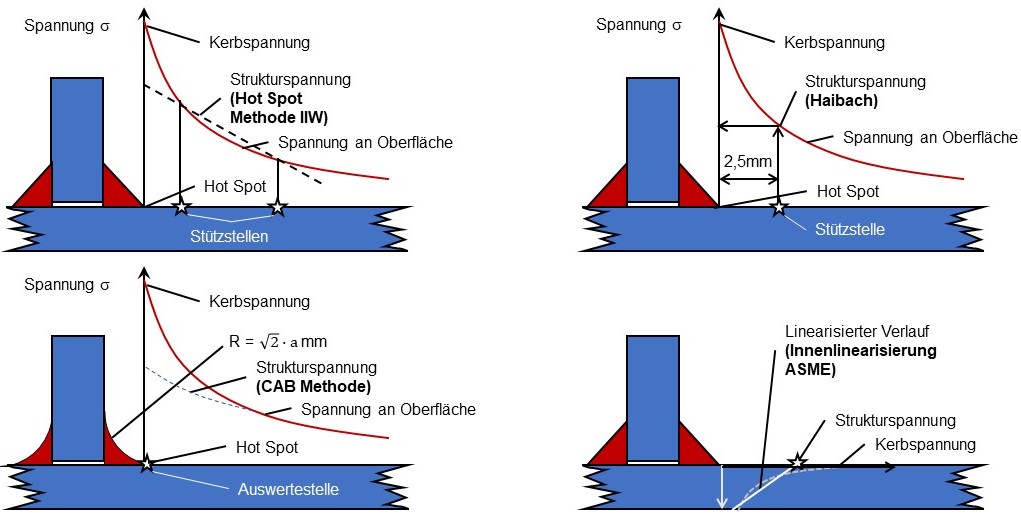

Leider existiert noch keine einheitliche und allgemeingültige Vorgabe um beide Fragen zu beantworten. Deshalb werden die vier gebräuchlichsten Konzepte vorgestellt, siehe folgende Abbildung. In dieser Abbildung wird die theoretische Kerbspannung durch die rote Kurve dargestellt.

Modellierung der Schweißnaht: Bis auf die CAB Methode werden bei allen Konzepten die Schweißnähte durch eine Fase abgebildet. Bei der CAB Methode wird diese durch einen Radius beschrieben.

Umgang mit Singularitäten: bei der CAB Methode liegt keine Singularität vor. Deshalb können die Spannungen hier direkt am Nahtübergang ausgewertet werden. Bei der Hot Spot Methode und der Methode nach Haibach werden die Spannungen in der Struktur, etwas entfernt von der Schweißnaht ausgewertet. Bei der Methode der Innenlinearisierung wird nur der mittlere Verlauf der Spannung ausgewertet, wodurch die Kerbeffekte herausgemittelt werden. Hier ist eine Auswertung direkt im Nahtübergang oder auch der Nahtwurzel möglich.

Überblick über die Methoden zur Berechnung von Strukturspannungen um Schweißnähte auszulegen

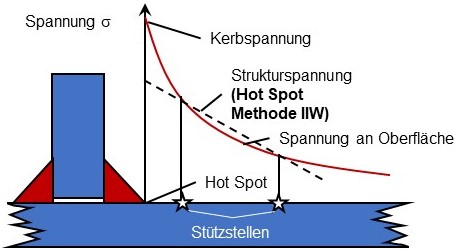

3.1 Die Hot Spot Methode nach der IIW Empfehlung

Die Hot Spot Methode hat ihrem Ursprung im Stahlbau. Die Strukturspannungen werden an zwei oder drei Stützstellen vor dem Schweißnahtübergang an der Bauteiloberfläche ausgewertet, siehe folgende Abbildung. Eine Ermittlung der Spannungen an diesen Stützstellen ist entweder mittels Dehnungsmessstreifen (DMS), spannungsoptischen Verfahren oder FEM (Finite Elemente Methode) möglich. Anhand dieser Stützstellen wird dann die Strukturspannung im Nahtübergang (dem Hot Spot) linear (bei zwei Stützstellen) oder quadratisch (bei drei Stützstellen) in den Nahtübergang extrapoliert.

Strukturspannungen nach der Hot Spot Methode

Die berechneten Strukturspannungen hängen zum Teil stark von Netzgüte, Elementwahl, Festlegung der Stützstellen und Auswertemethode ab. Deshalb werden klare Regelwerke für deren Ermittlung benötigt. Dazu liefert die IIW Empfehlung für die Wahl der Stützstellen sowie Gleichungen, um die Strukturspannung im Hot Spot (σHS) in Abhängigkeit der Netzgüte und der Blechdicke t auszuwerten, siehe folgende Tabelle. Nach der IIW Empfehlung wird sehr genau vorgegeben, in welchen Abständen die Spannungen ausgewertet werden müssen.

| Hotspot | Feines Netz (≤ 4 mm) Auswertung Knotenspannung | Grobes Netz (= 10mm) Auswertung Knotenspannung am Seitenmittenknoten | Hinweise |

| Typ a) | σHS = 1,67*σ0,4 t – 0,67*σ1,0 t oder σHS = 2,52*σ0,4 t – 2,24*σ0,9 t +0,72*σ1,4 t | σHS = 1,5*σ0,5 t – 0,5*σ1,5 t | t = Dicke |

| Typ b) | σHS = 3*s4 mm – 3*s8 mm + s12 mm | σHS = 1,5*σ5 mm – 0,5*σ15 mm |

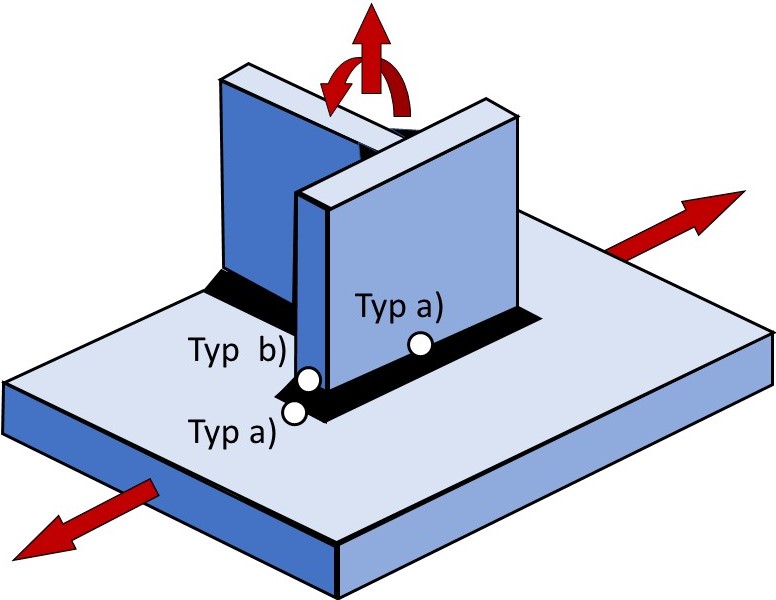

Dabei wird noch zwischen der Auswertung an einem Typ a) oder Typ b) Hot Spot unterschieden, siehe folgende Abbildung:

- Typ a) Hot Spots sind Auswertestellen, die in der Plattenfläche

- Typ b) Hot Spots sind Auswertestellen, die in der Plattenkante

Definition von Typ a und Typ b Hot Spots nach der IIW Empfehlung

Die Geometrie Schweißnaht sollte bei diesem Konzept immer berücksichtigt werden. Dazu wird diese als 45° Schräge modelliert. Wegen dieser Fase und der damit verbundenen Singularität am Nahtübergang muss immer mindestens eine Elementreihe zwischen der Auswertestelle und dem Nahtübergang liegen.

Wie oben beschrieben können bei diesem Konzept die Hot Spot Spannungen nicht direkt aus der FEM ausgelesen werden, sondern müssen nach obiger Tabelle berechnet werden. Es empfiehlt sich, in der FEM bereits eine Prägung an den Stellen der Geometrie aufzubringen, an denen die Spannungen später ausgewertet werden sollen. Deshalb ist dieses Konzept bei der Auswertung der Spannungen und der Modellierung in der FEM relativ aufwändig.

Allerdings kann es auf beliebige Schweißnähte angewandt werden und ist in vielen Richtlinien und Normen (FKM Richtlinie, IIW Empfehlungen, Eurocode 3,…) verankert. Somit liegt viel Erfahrung mit diesem Konzept vor und dieses ist weit verbreitet und kann deshalb als Stand der Technik angesehen werden.

Nach Haibach stimmen die nach der Hot Spot Methode berechneten Spannungen und Dehnungen stimmen in aller Regel gut mit den gemessenen Werten überein. Deshalb bietet sich diese Methode an, um die in der Auslegungsphase berechneten Spannungen experimentell zu überprüfen. Dies ist für das Kerbspannungskonzept nicht immer so einfach!

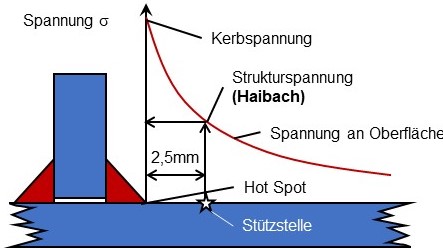

3.2 Die Methode nach Haibach

Eine Vereinfachung des Hot Spot Methode liefert Haibach. Er schlägt vor, die Spannungen in 2-3 mm Entfernung vor dem Nahtübergang auszuwerten (siehe folgende Abbildung). Hintergrund für seinen Vorschlag ist seine Erfahrung, dass die an diesen Stellen gemessenen Dehnungen (mit einem 3 mm DMS) eine gute Übereinstimmung mit simulierten Werten aufweisen. Die Erfahrungen beruhen auf Auswertungen von Bauteilen aus Baustahl.

Die Methode nach Haibach zur Berechnung von Strukturspannungen

Die Geometrie Schweißnaht sollte bei diesem Konzept immer berücksichtigt werden. Dazu wird diese als 45° Schräge modelliert. Wegen dieser Fase und der damit verbundenen Singularität am Nahtübergang muss immer mindestens eine Elementreihe zwischen der Auswertestelle und dem Nahtübergang liegen.

Mit dieser Methode sind alle Nahtformen bewertbar, wenn die Nachweisstelle der Nahtübergang ist.

Einer der größten Vorteile dieser Methode ist seine einfache Anwendung sowohl bei der Modellierung der Schweißnaht, als auch der Auswertung der Ergebnisse. Denn die zu bewertenden Spannungen können direkt aus der FEM ausgelesen werden. Dazu empfiehlt sich in der FEM eine Prägung in 2,5 mm Entfernung des Nahtübergangs aufzubringen, so dass dort die Spannungen direkt ausgewertet werden können.

Dadurch eignet sich diese Methode sehr gut, um potenzielle Schwachstellen aufzudecken und den eigentlichen Nachweis an den potenziellen Schwachstellen dann mit einer anderen Methode (z.B. Hot Spot Methode) zu führen.

Nachteilig ist vor allem, dass diese Methode noch keinen Eingang in Regelwerke oder Normen gefunden hat.

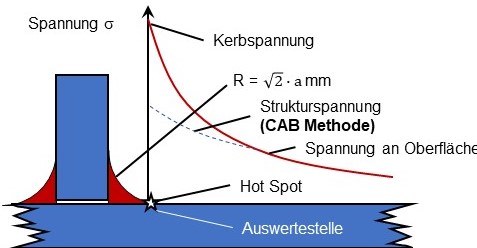

3.3 CAB Methode

Die CAB Methode entstammt dem Chemieapparatebau (CAB), daher der Name. Ziel dieser Methode war es, die Spannungen direkt aus der FEM auswerten zu können. Dazu muss die Singularität am Nahtübergang vermieden werden. Um dies zu erreichen, wird die Schweißnaht über einen Viertelkreis mit dem Radius von R =1,41 a (in mm) modelliert. Darin ist a das Maß der Kehlnaht, siehe erste Abbildung). Die zu bewertende Strukturspannung ist dann die maximale Spannung an der Bauteiloberfläche.

Die CAB Methode zur Berechnung der Strukturspannungen

Unbedingt zu beachten ist eine angemessene Anzahl an Elementen über dem Radius, damit die Spannungen richtig berechnet werden. Siehe dazu auch unseren Artikel zur richtigen Netzfeinheit.

Einer der größten Vorteile dieser Methode ist seine einfache Anwendung sowohl bei der Modellierung der Schweißnaht, als auch der Auswertung der Ergebnisse. Denn die zu bewertenden Spannungen können direkt aus der FEM ausgelesen werden.

Nachteilig ist, dass diese Methode nur auf Kehlnähte an Nahtübergängen anwendbar ist. Außerdem hat die CAB Methode noch keinen Eingang in gängige Normen oder Richtlinien gefunden.

Als Fazit kann geschlossen werden, dass die CAB Methode entweder als Vorauslegungskonzept, oder als Möglichkeit zur Identifikation von potenziellen Schwachstellen eingesetzt werden kann.

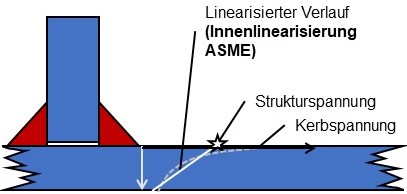

3.4 Innenlinearisierung

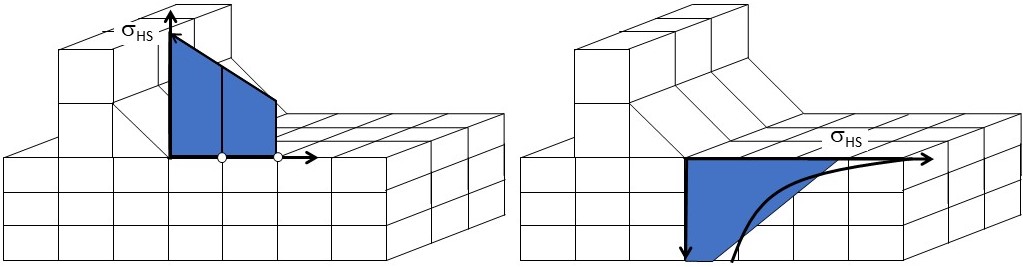

Die Methode der Innenlinearisierung ist der Hot Spot Methode vergleichbar. Vorgeschlagen wurde diese Methode zur Berechnung der Strukturspannungen von Radaj und Dong (Dong, Pengli. (2001). A Structural Stress Definition and Numerical Implementation for Fatigue Analysis of Welded Joints. International Journal of Fatigue. 23. 865-876. 10.1016/S0142-1123(01)00055-X). Bei dieser Methode werden die Spannungen direkt im Nahtübergang über die gesamte Blechdicke senkrecht zur Oberfläche ausgewertet. Bei der Auswertung wird der Spanungsverlauf linearisiert, siehe dazu folgende Abbildung. Durch diese Linearisierung werden wegen der Gleichgewichtsbedingungen die Kerbeinflüsse unterdrückt. Damit kann direkt an der Stelle der Singularität ausgewertet werden!

Die Berechnung der Strukturspannungen nach der Innenlinearisierung analog dem ASME Code

Folgenden Abbildung zeigt noch einmal übersichtlich den Unterschied zwischen der Hot Spot Methode (linkes Bild) und der Innenlinearisierung (rechtes Bild) in Anlehnung an Radaj.

Vergleich der Auswertung von Strukturspannungen nach der Hot Spot Methode und der Innenlinearisierung nach ASME Code

Die Geometrie Schweißnaht sollte bei diesem Konzept immer berücksichtigt werden. Dazu wird diese z.B. als 45° Schräge modelliert.

Wie oben beschrieben können bei diesem Konzept die Spannungen nicht direkt aus der FEM ausgelesen werden, sondern müssen durch eine Linearisierung des Spannungsverlaufs berechnet werden. Aus diesem Grund ist auch dieses Konzept bei der Auswertung der Spannungen und der Modellierung in der FEM relativ aufwändig.

Allerdings kann diese Methode auf beliebige Schweißnähte angewandt werden, es können die Spannungen direkt am Nahtübergang ausgewertet werden, so dass das FEM Modell nicht besonders vorbereitet werden muss und es sind nicht so genaue Angaben über die Modellierung und die Auswertestellen notwendig. Außerdem ist die Innenlinearisierung im im ASME (American Society of Mechanical Engineers) Code, dem Regelwerk Zur Auslegung von Druckbehältern nach einem Vorschlag nach Dong verankert und. Aus diesen Gründen kann das Konzept als Stand der Technik angesehen werden.

Ein weiterer Vorteil ist, dass auch die Nahtwurzel ausgewertet werden kann. Dies wurde zwar bei der Entwicklung dieser Methode nicht explizit berücksichtigt, es spricht jedoch kaum etwas dagegen. Damit ist diese Methode die einzige Methode zur Bewertung von Strukturspannungen, die es ermöglicht, Nahtwurzeln zu bewerten.

Etwas nachteilig dagegen ist, dass die berechneten Strukturspannungen im Bauteilinneren ausgewertet, und in die Singularität des Nahtübergangs extrapoliert werden. Deshalb ist es nicht möglich, die simulierten Werte mit experimentellen Ergebnissen (DMS Messungen oder optischen Spannungsmessungen) zu vergleichen.

Als Fazit aus oben Gesagtem, liefert diese Methode eine gute Alternative zur Hot Spot Methode, mit dem Vorteil, dass die Spannungen einfacher auswertbar und die FEM Modelle nicht so aufwändig aufbereitet werden müssen.

4 Auf den Punkt

Nachfolgende Tabelle liefert noch einmal auf anschauliche Weise einen Vergleich der Methoden und damit eine Zusammenfassung.

| Hot Spot Methode (IIW) | Haibach | CAB Methode | Innenlinearisierung (ASME) | |

| Modellierung der Schweißnaht durch | Eine Fase | Eine Fase | Einen Radius | Eine Fase |

| Bewertung Nahtübergang möglich | Ja | Ja | Ja | Ja |

| Bewertung Nahtwurzel möglich | Nein | Nein | Nein | Ja |

| Singularität vorhanden und relevant | Ja | Ja | Nein | Nein |

| Aufwand bei der Auswertung / Modellierung | -- | ++ | ++ | - |

| Verbreitung des Konzepts in Richtlinien, … | ++ | - | - | + |

| Breite der Einsatzmöglichkeiten | ++ | + | - | ++ |

| Eignung, um kritische Bereiche schnell zu finden | -- | ++ | + | -- |

| Vergleich von Simulationen mit Experimentellen Werten | ++ | ++ | -- | -- |

Aus dieser Tabelle lässt sich die Frage beantworten, warum es überhaupt sinnvoll ist, mehrere Konzepte zur Hand zu haben.

Die beiden Methoden Hot Spot und Innenlinearisierung eignen sich für Nachweise nach Normen oder Richtlinien.

Die Methoden CAB oder nach Haibach dagegen haben den Vorteil, dass mit diesen Konzepten potenziell kritische Stellen schnell gefunden werden können. Sie sind also sehr gut für eine Vorauslegung geeignet.

Insgesamt ist das Strukturspannungskonzept eine Erweiterung des Nennspannungskonzeptes mit dem Vorteil, dass alle Schweißnahtdetails berechnet werden können. Nachteilig ist, dass nur der Nahtübergang bewertbar ist (einzige Ausnahme bildet die Methode der Innenlinearisierung).

Generell muss bei dem Strukturspannungskonzept ein relativ großer Aufwand auf die Modellierung der Naht und die Auswertung der Spannungen in der FEM spendiert werden. meist ist eine direkte Auswertung der Spannungen aus den FEM Ergebnissen nicht möglich.

Das Strukturspannungskonzept ist in zahlreichen Regelwerken verankert (z.B. IIW Empfehlungen oder FKM Richtlinie) und damit weit verbreitet. Allerdings schweigt sich die FKM Richtlinie zu Angaben über die Modellierung und Auswertung der Schweißnähte aus, Hier hilft der Blick in die IIW Empfehlung. Die in diesem Artikel gemachten Angaben zur Bewertung von Hot Spot Spannungen entstammen dieser Richtlinie.

Weiterführende Informationen zur FKM Richtlinie und Schweißnähten

Hier finden Sie ähnliche Artikel und Informationen zu passenden Seminaren. Außerdem können Sie den Inhalt des Artikels bewerten.

Bewerte den Artikel!

[yasr_visitor_votes size="medium"]

Seminare zur Berechnung von Schweißnähten:

Das Seminar zur Betriebsfestigkeit von Schweißnähten vermittelt eine detaillierte Einführung in die sichere Auslegung und Berechnung von Schweißnähten nach dem aktuellen Stand der Technik. Da sich Regelwerke oftmals bezüglich der richtigen Modellierung der Schweißnaht ausschweigen, liegt hier ein besonderer Fokus im Seminar:

- Modellierung von Schweißnähten in der FEM für das

- Nennspannungskonzept

- Strukturspannungskonzept

- örtliches Konzept

- CAB Konzept

- Verständnis der modernen Regelwerke

- FKM Richtlinie

- IIW Empfehlung

- Eurocode 3

- Nachbehandlung von Schweißnähten zur Erhöhung der Festigkeit

- Einflüsse auf die Schwingfestigkeit

- Berechnung von Wöhlerlinien

- Berechnung des Mittelspannungseinflusses

- Statische Festigkeit und Betriebsfestigkeit

Seminare zur FKM Richtlinie:

Haben Sie Interesse an einer schnellen Anwendung und einem einfachen Einstieg in die komplexe FKM Richtlinie? Dann ist unsere Schulung zur FKM Richtlinie für Sie richtig.

Diese ist genau richtig für Sie, wenn Sie

- die FKM Richtlinie schnell anwenden möchten.

- Ihre FEM Ergebnisse bewerten wollen.

- die Hintergründe der FKM Richtlinie verstehen und üben wollen.

Seminar Betriebsfestigkeit mit FEM

Das Seminar zur Betriebsfestigkeit gibt Ihnen einen guten Überblick über die Methoden der Betriebsfestigkeit und der FEM. Hier lernen Sie

- alle wichtigen Methoden kennen, um Ihre Bauteile robust auf die Betriebsfestigkeit auszulegen.

- Schweißverbindungen auszulegen.

- verstehen, welche Faktoren die Lebensdauer Ihrer Bauteile besonders stark beeinflussen.

- Grundlagen der Finite-Elemente-Ergebnisse (FEM) kennen, anzuwenden und zu interpretieren.

- Lastkollektive mit Hilfe der Rainflowzählung zu ermitteln.

- eine Wöhlerlinie für Ihre Bauteile rechnerisch abzuschätzen.

- Bauteillebensdauern mittels Schadensakkumulation zu berechnen.

- Dauerschwingfestigkeitsnachweise zu führen.

- die modernen Regelwerke wie die FKM Richtlinie zur Betriebsfestigkeitsbewertung kennen.

Weiterführende Literatur

Um Bauteile betriebsfest oder dauerfest auszulegen und um die Hintergründe der FKM Richtlinie zu verstehen, bietet sich außerdem unser

Um Bauteile betriebsfest oder dauerfest auszulegen und um die Hintergründe der FKM Richtlinie zu verstehen, bietet sich außerdem unser

Buch Betriebsfestigkeit und FEM an.

dieses führt Sie schnell und verständlich in die Versuche und die Betriebsfestigkeit ein und liefert gleichzeitig noch viele Excel Tools zur einfacheren Auslegung Ihrer Bauteile auf die Dauerfestigkeit oder Betriebsfestigkeit. Sie können dann einfach Wöhlerlinien für Ihre Bauteile berechnen.

Der Autor:

Bildernachweis

Bild von kinganowak_22 auf Pixabay