Die plastische Formzahl nach der FKM Richtlinie einfach mit FEM Berechnen. Eine Schritt für Schritt Anleitung.

Die Berechnung der plastischen Formzahl Kp als ein Teil der plastischen Stützzahl npl beim statischen Nachweis nach der FKM Richtlinie ist der wahrscheinlich schwierigste Part. Hier erfahren Sie Schritt für Schritt wie Sie diese ganz einfach mit der FEM berechnen. Dazu nutzen wir beispielhaft Ansys.

In diesem Artikel lernen Sie,

- in Ansys eine elastisch-plastische FEM Berechnung durchzuführen,

- worauf es bei der Berechnung der plastischen Formzahl ankommt,

- mit einfachen Tricks die Berechnung deutlich schneller und robuster zu gestalten,

- die FEM Ergebnisse richtig zu interpretieren,

- weitere Probleme bei plastischen Berechnungen zu vermeiden.

Inhalt

- Grundlagen plastische Stützzahl und plastische Formzahl

- Linearelastische FEM

- Plastische FEM

- Berechnung in Ansys

- Berechnung der plastischen Formzahl mit FEM

- Zusammenfassung

- Ausblick

1 Grundlagen plastische Stützzahl und plastische Formzahl

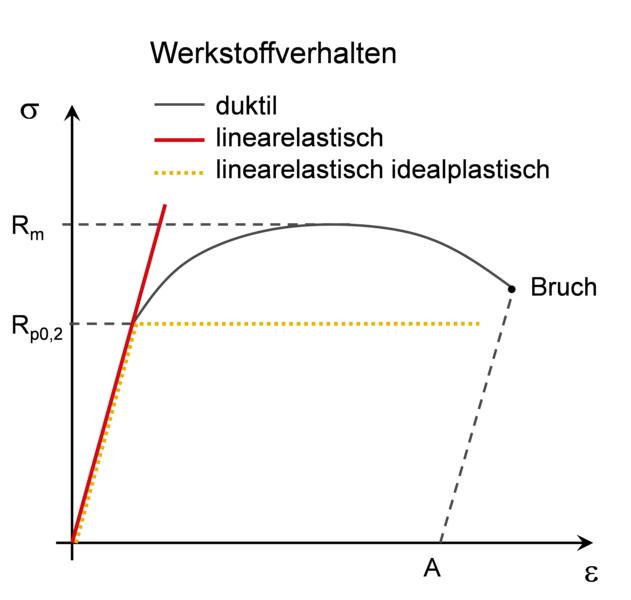

Üblicherweise werden im Maschinenbau die Bauteile unter Annahme eines linearelastischen Werkstoffverhaltens berechnet. Das bedeutet, dass die Hook’sche Gerade als Werkstoffgesetz verwendet wird. Plastische Verformungen werden ignoriert.

1.1 Elastische Auslegung

Somit sind diese Ergebnisse nur für Spannungen unterhalb der Streckgrenze gültig. Wird die Belastung auf das Bauteil soweit gesteigert, dass die Spannungen (die Reaktion des Bauteils auf die Belastung) über der Streckgrenze liegen, ist das Ergebnis fehlerhaft. Die Berechneten Spannungen werden deutlich von den realen Spannungen abweichen.

Deshalb ist nach diesem Modell nur ein Festigkeitsnachweis gegenüber der Streckgrenze Re möglich. Dennoch ist es üblich, die linearelastisch berechneten Spannungen auch mit der Zugfestigkeit Rm zu vergleichen. Warum darf man das tun?

Die Begründung liegt darin, dass die Annahme linearelastischen Werkstoffverhaltens zu konservativen Ergebnissen führt. Das bedeutet, dass die realen Spannungen (bei Annahme eines elastisch-plastischen Werkstoffverhaltens durch Verwendung der Spannungs-Dehnungs-Kurve des Werkstoffs) deutlich unterhalb der realen Spannungen liegen werden. Damit liegen die Ergebnisse auf der sicheren Seite.

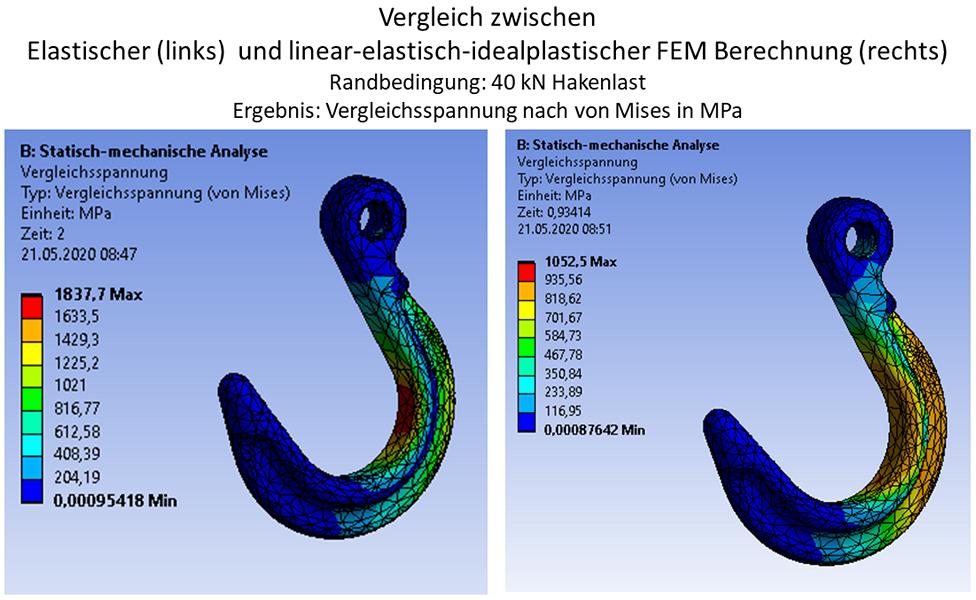

Vergleich der Ergebnisse einer elastischen und eine plastischen FEM Berechnung unter Annahme von linearelastisch-idealplastischem Werkstoffverhalten

Im Beispiel von obiger Abbildung ergeben sich für den Kranhaken bei 40 kN Last bei elastischer Berechnung eine Spannung von 1837 MPa und bei plastischer Berechnung unter Annahme des linearelastisch-idealplastischen Materialverhaltens etwa 900 MPa (also Spannungen in Größenordnung der Streckgrenze).

1.1 Die Chancen plastischer Auslegungen

Gleichzeitig bietet dies aber auch Chancen! Denn jetzt können wir bei Verwendung des realen Werkstoffverhaltens die Spannungen genauer berechnen und Tragreserven heben. Kurz zusammengefasst ist es bei

- duktilen Werkstoffen und

- gekerbten Bauteilen

möglich, lokal eng begrenzte plastische Dehnungen zuzulassen, wenn diese nicht zu

- eine zulässige ertragbare Dehnung nicht überschreiten und

- nicht zu einer Plastifizierung im gesamten Querschnitt des Bauteils führen

1.2 Die plastische Formzahl

Dazu haben wir in unserem letzten Artikel zur Neuber-Regel und der plastischen Stützzahl die plastischen Stützzahl npl nach der FKM Richtlinie kennengelernt. Kurz zusammengefasst besteht die plastische Stützzahl aus zwei Teilen, von denen das Kleinere maßgeblich ist:

npl = MIN([E · εert / Re]1/2; Kp)

- Das Dehnungskriterium: sichert gegen die vom Material ertragbare Dehnung (eert) ab.

([E · εert / Re]1/2, mit dem E-Modul E und der Streckgrenze Re) und - Die Traglast, welche durch die plastische Formzahl Kp beschrieben wird: und stellt sicher, dass nicht der gesamte Bauteilquerschnitt plastisch verformt ist

(Kp = vollplastische Traglast (Lvollplastisch) / elastische Grenzlast (Lelastisch)). Die plastische Formzahl lässt sich analytisch nur für sehr einfache Geometrien berechnen. Deshalb wird dafür die FEM benötigt.

Das Dehnungskriterium kann bequem analytisch mit der Neuber-Regel berechnet werden. Wohingegen die Traglast Kp nur für sehr einfache Bauteile analytisch berechnet werden kann. Hierfür wird eine plastische FEM Rechnung benötigt.

Die plastische Formzahl ist definiert als das Verhältnis aus der Last bei welcher der Querschnitt vollplastisch ist (vollplastische Traglast Lvollplastisch) zur elastischen Grenzlast Lelastisch:

Kp = Lvollplastisch / Lelastisch.

Lelastisch ist die elastische Grenzlast. Das ist die Last, bei der an der höchst beanspruchten Stelle gerade die Streckgrenze Erreicht wird. Lvollplastisch ist die Last, bei der der gesamte Querschnitt plastisch verformt ist.

Vor allem für gekerbte Bauteile aus duktilen Werkstoffen mit niedriger Festigkeit ist häufig die Traglast das begrenzende Kriterium, weshalb sich hier eine genaue Berechnung mit FEM lohnen kann.

Deshalb schauen wir in den nächsten Schritten also auf die FEM Berechnung. Beginnen wollen wir mit der linearelastischen FEM und dann gehen wir weiter zur plastischen FEM.

2 Linearelastische FEM

Bei der Berechnung von Bauteilen mit der Finiten Elemente Methode (FEM) wird ein Bauteil in eine endliche Anzahl (eine finite Anzahl) kleiner Elemente eingeteilt. Für jedes dieser Elemente werden dann die gesuchten Größen (z. B. Spannungen oder Dehnungen) berechnet.

2.1 Prinzip

Bei einer linearelastischen FEM Berechnung wird angenommen, dass als Werkstoff linearelastisch verhält. Es gilt also als Werkstoffgesetz nur das die Hook’sche Gerade. Auf Grund der Linearität zwischen Kraft, Spannung und Dehnung ist diese Art der Simulation sehr einfach. Das FEM Programm wird bei den richtigen Eingaben immer gute Lösungen ausgeben.

Vergleich der Werkstoffgesetze (duktil, linearelastisch und linearelastisch-idealplastisch)

2.2 Werkstoffgesetz

Für die Durchführung einer linearelastischen FEM Berechnung benötigt man verschiedene Werkstoffdaten. Paradoxerweise werden bei einer linearelastischen Berechnung von Spannungen KEINE Werkstoffdaten benötigt! Erst wenn Dehnungen berechnet werden sollen, wird das Werkstoffgesetz in Form der Hook’schen Gerade verwendet.

Warum ist das so?

Schauen wir uns dazu kurz die Gleichung zur Berechnung der Spannungen s an:

σ = F /A.

Hieraus wird ersichtlich, dass die Spannungen im Bauteil nur von der Kraft F (Belastung) und der Geometrie abhängen, nicht jedoch vom Werkstoffgesetz! Das heißt, dass geometrisch gleiche Bauteile aus Stahl und Kunststoff bei gleicher Belastung dieselben Spannungen sehen!

Im Gegensatz dazu, wird bei der Berechnung der Dehnungen ε jetzt das Werkstoffgesetz (der E-Modul E) benötigt:

ε = σ / E = F /A /E.

Hier zeigt sich, dass die Dehnungen ε neben der Spannung (also der Kraft und der Geometrie) auch vom Werkstoff abhängen. Geometrisch gleiche Bauteile aus unterschiedlichen Werkstoffen sehen jetzt bei gleicher Belastung wie erwartbar unterschiedliche Dehnungen.

Für die linearelastische FEM Berechnung wird somit nur der E-Modul und die Querkontraktionszahl als Werkstoffgesetz benötigt.

2.3 Weitere Eingaben

Außerdem muss noch auf eine ausreichend feine Vernetzung gesorgt werden.

Zusätzlich muss in einem FEM Programm immer auch die richtige Art der Simulation gewählt werden.

Bei ANSYS ist das z.B. die statisch-mechanische Analyse. Bei der kostenlosen, hoch professionellen FEM Software Salome-Meca ist dies „static mechanical analysis“.

3 Plastische FEM

Bei der plastischen FEM Berechnung ist keine direkte Lösung mehr möglich! Das bedeutet, dass die Lösung schrittweise (iterativ) erfolgen muss.

Deshalb dauern plastische FEM Berechnungen immer deutlich länger als elastische FEM Berechnungen. Gleichzeitig steigt bei der plastischen FEM Berechnung auch das Risiko, dass das FEM Programm keine Lösung findet (nicht konvergiert / abbricht).

3.1 Prinzip

Das Standardverfahren ist die Verschiebungsmethode. Nach dieser Methode sind die Verschiebungen die unbekannten Größen, welche berechnet werden. Bei den plastischen FEM Berechnungen nähert man sich durch mehrere FEM Berechnungen in kleinen Schritten der richtigen Lösungen (den richtigen Verschiebungen) an.

Dazu werden in einem ersten Schritt die Verschiebungen u1 berechnet. Im zweiten Schritt wird die Last erhöht und ebenfalls wieder die Verschiebungen u2 berechnet. Liegt jetzt der Unterschied zwischen beiden Verschiebungen Δu = u1 – u2 unterhalb eines Grenzwertes, wird die Lösung akzeptiert (die Berechnung ist konvergiert). Falls nein, wird die Last nochmals geändert.

Daraus resultiert im Vergleich zur linearen elastischen FEM Berechnung neben der längeren Rechenzeit manchmal ein Problem in Bezug auf die Konvergenz. D. h. die Software findet keine Lösung.

Ursächlich dafür können sein:

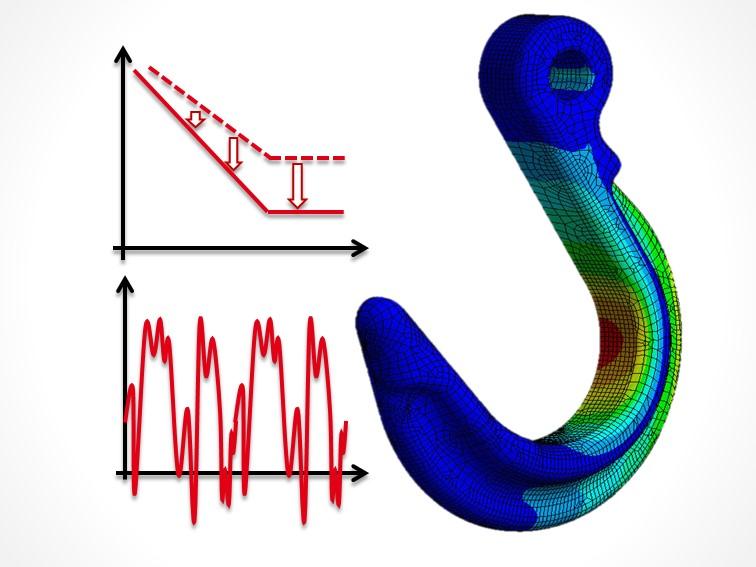

- Ein sehr flacher Verlauf des Werkstoffgesetzes (der Spannungs-Dehnungs-Kurve). Den Worst Case stellt hier eine horizontale Spannungs-Dehnungs-Kurve dar. Diese kann bei einer linearelastisch-idealplastischen Berechnung wie im obersten Bild dargestellt vorkommen.

- Simulationen, bei denen die Kraft als Belastung vorgegeben wird.

Dem kann auf einfache Art begegnet werden:

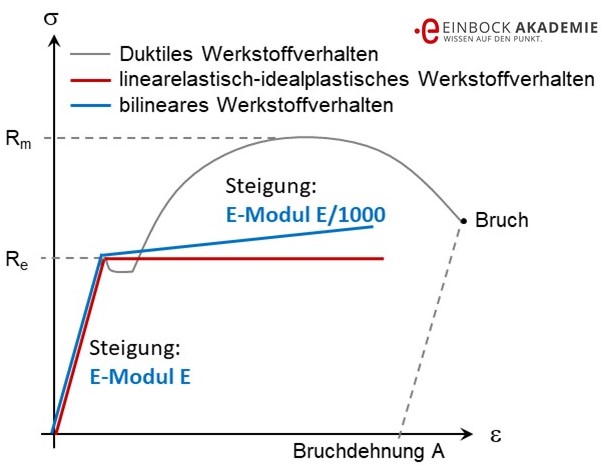

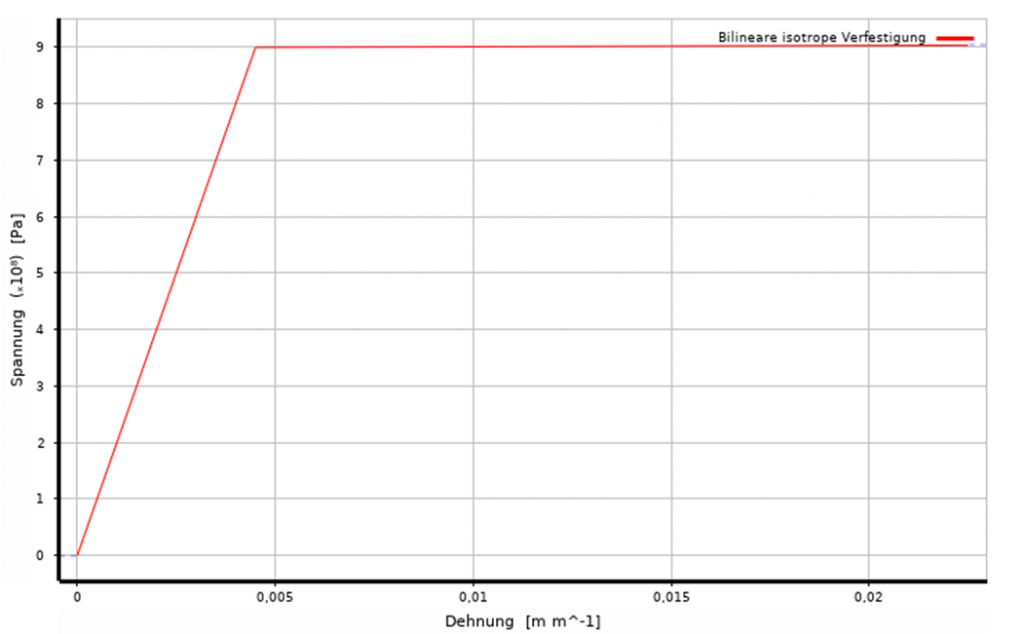

Zu 1: Es wird anstelle einer linearelastisch-idealplastischen Spannungs-Dehnungs-Kurve mit einem bilinearen Materialgesetz (erste Steigung: E-Modul, zweite Steigung: E/1000) gearbeitet. Dies ist analog dem Beispiel von der FKM-Richtlinie*. Siehe dazu folgende Abbildung.

Zu 2: Anstelle einer Belastung durch eine Kraft, wird eine Belastung durch Wege / Verschiebungen vorgegeben.

3.2 Werkstoffgesetz

Im Fall der Berechnung der plastischen Formzahl und dort insbesondere der plastischen Formzahl Kp wird nach der FKM-Richtlinie* immer ein linearelastisch-idealplastisches Werkstoffverhalten vorausgesetzt.

Wegen der besprochenen Probleme bei der Konvergenz der FEM Berechnungen bei Verwendung von linearelastisch-idealplastischem Werkstoffverhalten kann auch mit einem bilinearen Werkstoffverhalten gearbeitet werden. Für das Bilineare Werkstoffverhalten wird eine zweite Steigung E* von einem tausendstel des E-Moduls empfohlen. Also E* = E / 1000. Für Stahl wäre dies also E* = 210 000 MPa / 1000 = 210 MPa. Gerne wird diese zweite Neigung auch als Tangentenmodul bezeichnet.

Modifizierung des linearelastisch-idealplastischen Werkstoffverhaltens für eine robuste plastische FEM Berechnung

Die dadurch entstehenden Fehler sind üblicherweise vernachlässigbar.

Wenn plastische Berechnungen in der FEM mit einem realen Werkstoffgesetz durchgeführt werden sollen, dann achten Sie darauf, die wahren Spannungen und Dehnungen und nicht die Ingenieurdehnungen sowie Ingenieurspannungen eingegeben werden.

3.3 Weitere Eingaben

Neben dem Werkstoffgesetz, der Geometrie und der Belastung muss bei plastischen FEM Berechnungen noch die Art der Verfestigung (isotropisch oder kinematisch) vorgegeben werden. Dabei handelt es sich um eine Angabe, wie sich der Werkstoff nach der Entlastung verhält.

Im Falle einer einmaligen Belastung (wie bei unseren statischen Berechnungen) liefern beide Verfahren identische Ergebnisse. Deshalb ist hier die Wahl beliebig.

4 Berechnung in ANSYS

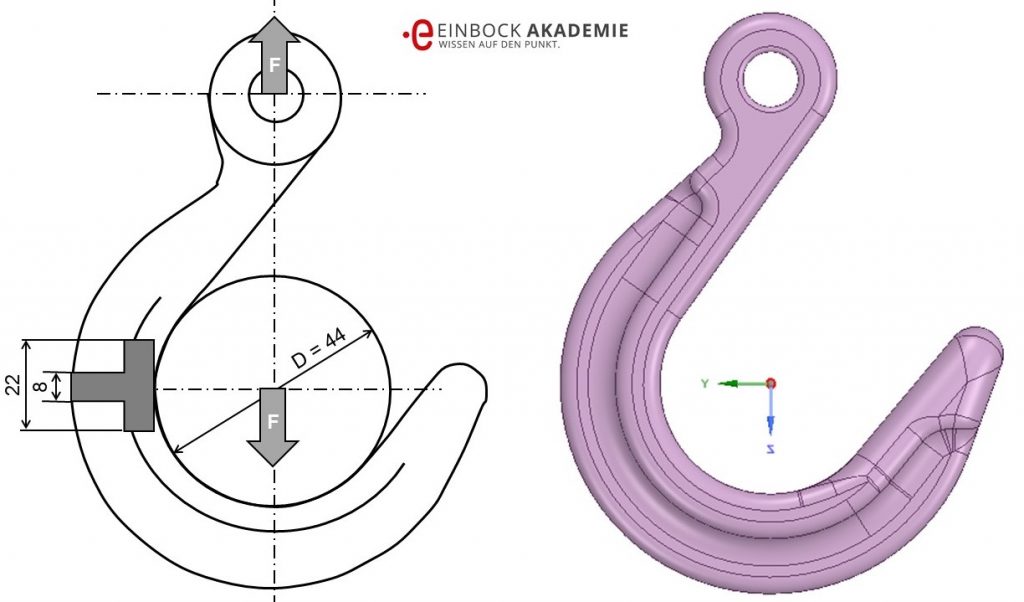

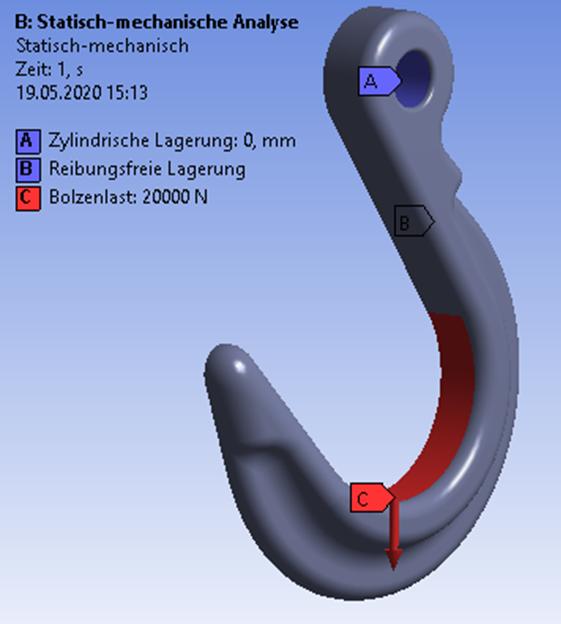

Wie die Berechnung der plastischen Formzahl in ANSYS erfolgt, zeigen wir in diesem Kapitel anhand der Geometrie des Kranhakens.

4.1 Bauteil

Am Beispiel des Kranhakens wird die Berechnung der plastischen Formzahl vorgestellt. Der Kranhaken ist aus 42CrMo4. Die Geometrie des Kranhakens können Sie hier herunterladen.

Es wird angenommen, dass der Kranhaken aus dem Stahl 42CrMo4 mit Rm = 1100 MPa, Re = 900 MPa und E = 211 400 MPa gefertigt wurde. Siehe dazu auch die folgende Abbildung.

Kranhaken als Bauteil zur Berechnung der plastischen Formzahl

Belastet ist der Kranhaken durch eine zentrische Last F. Gesucht ist die plastische Formzahl Kp.

4.2 Werkstoffdaten

In AnsysWorkbench werden bei den technischen Daten im Bereich Plastizität die Werkstoffdaten eingegeben. Es wird ein bilineares isotropes Materialverhalten gewählt. Wichtig sind hier die folgenden Daten:

- E = 211 400 MPa

- Re = 900 MPa

- Tangentenmodul E* = E / 1000 = 211,4 MPa

Die Zugfestigkeit wird nicht benötigt. Die Streckgrenze wird als Abknickpunkt benötigt. Der Tangentenmodul ist die zweite Neigung der Spannungs-Dehnungs-Kurve. Die folgende Abbildung zeigt das Werkstoffgesetz.

bilineares Werkstoffgesetz in ANSYS zur Berechnung der plastischen Sützzahl mit FEM

Hier finden Sie außerdem eine gute Quelle für Werkstoffdaten und Wöhlerlinien für Stahl und Aluminium.

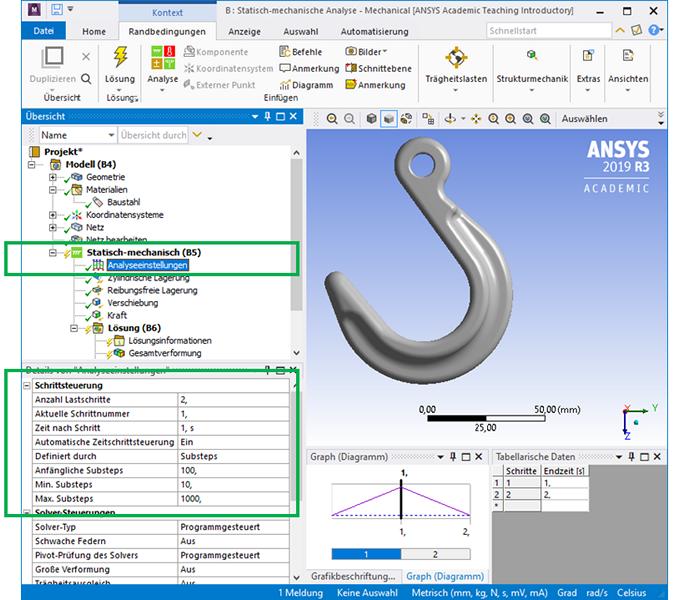

4.3 Einstellungen zur plastischen Berechnung

Bei plastischen Berechnungen müssen immer zwei Vorgaben getroffen werden:

- Die Anzahl der Lastschritte (also die Vorgabe, wie sich die Last über der Zeit ändert) und

- Die Anzahl der Substeps je Lastschritt (also die Vorgabe, wie fein die Laststeigerung in jedem Lastschritt erfolgt).

Die Vorgabe erfolgt im Punkt „Analyseeinstellungen“, siehe dazu auch die folgende Abbildung.

Einstellungen der Lastschritte in ANSYS zur plastischen FEM Berechnung

In unserem Beispiel wird die Berechnung mit zwei Lastschritten durchgeführt. Das sind die Schritte:

- Belastung des Kranhakens mit der Hakenlast und

- Entlastung des Kranhakens um zu überprüfen, ob es zu plastischen Verformungen gekommen ist.

Bei der Vorgabe der Substeps wird ausgewählt, in welchen Schritten die Last erhöht wird. Je höher die Anzahl an Substeps ist, umso feiner wird die Last gesteigert. Dies führt dann dazu, dass auch große plastische Verformungen gut abgebildet werden. Gleichzeitig steigt allerdings die Rechenzeit.

Üblicherweise kann mit der „automatischen Zeitschrittsteuerung“ gearbeitet werden. Dazu wird diese auf „Ein“ gesetzt. Dies führt zu einer hohen Robustheit der Berechnung bei gleichzeitig guter Rechengeschwindigkeit. Hier empfiehlt sich folgende Einstellung:

- Anfänglicher Substep: 100.

Das bedeutet: wir beginnen mit 1/100 der Last - Min Substep: 10.

Das bedeutet: es werden mindestens 10 Lastschritte gewählt - Max Substep: 1000.

Das bedeutet: es werden maximal 1000 Lastschritte gewählt.

Ansys Workbench passt jetzt abhängig von der Komplexität der Berechnung die Lastschritte automatisch an.

4.4 Netzfeinheit und Elemente

Für die Güte der Berechnungsergebnisse ist die Netzfeinheit und die Elementwahl entscheidend. In unserem Artikel zur Auswahl der richtigen Elemente für eine FEM haben wir gezeigt, dass Tetraederelemente mit Seitenmittenknoten eine gute Wahl sind.

Der zweite Artikel zur richtigen Netzfeinheit für FEM Berechnungen zeigt, dass Bauteile mit mindestens 5 Elementen über dem Viertelkreis vernetzt werden sollten.

4.5 Randbedingungen

Der Haken wurde mit einer Hakenlast von 40 kN belastet. Die Kraft wurde als Bolzenlast aufgebracht und der Haken in der Öse über eine zylindrische Lagerung festgehalten. Aus Symmetriegründen wurde nur eine Hälfte des Hakens simuliert und die Schnittstelle durch eine Reibungsfreie Lagerung abgebildet. Alle Randbedingungen sind in folgender Abbildung zu sehen.

Randbedingungen zur Simulation des Kranhakens

4.6 Berechnung

Damit sind alle Eingaben gemacht und wir starten die Analyse durch F5 oder den Button Lösung.

5 Berechnung der plastischen Formzahl mit FEM

Eine detaillierte Beschreibung der plastischen Stützzahl npl nach der FKM Richtlinie finden Sie in unserm Artikel zur Neuber-Regel und der plastischen Stützzahl. Kurz zusammengefasst besteht die plastische Stützzahl aus zwei Teilen, von denen das kleiner maßgeblich ist:

npl = MIN([E · εert / Re]1/2; Kp).

- Dem Dehnungskriterium und

- Der Traglast, welche durch die plastische Formzahl Kp beschrieben wird.

Das Dehnungskriterium sichert gegen die vom Material ertragbare Dehnung (εert) ab. Dieses Kriterium lässt sich sehr gut analytisch berechnen.

Die Traglast sichert gegen eine Plastifizierung des Nettoquerschnitts ab und wird durch die plastische Formzahl Kp beschrieben. Die plastische Formzahl lässt sich analytisch nur für sehr einfache Geometrien berechnen. Deshalb wird dafür die FEM benötigt.

Vor allem für gekerbte Bauteile aus duktilen Werkstoffen mit niedriger Festigkeit ist oftmals die Traglast das begrenzende Kriterium, weshalb sich hier eine genaue Berechnung mit FEM lohnen kann.

Die plastische Formzahl ist definiert als das Verhältnis aus der Last bei welcher der Querschnitt vollplastisch ist (vollplastische Traglast Lvollplastisch) zur elastischen Grenzlast Lelastisch:

Kp = Lvollplastisch / Lelastisch.

Lelastisch ist die Last, bei der an der höchst beanspruchten Stelle gerade die Streckgrenze Erreicht wird. Lvollplastisch ist die Last, bei der der gesamte Querschnitt plastisch verformt ist.

5.1 Ermittlung der vollplastischen Traglast Lvollplastisch

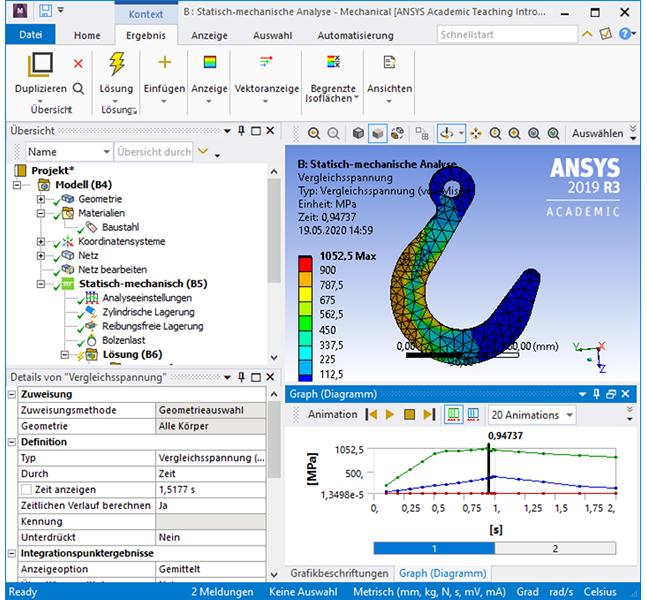

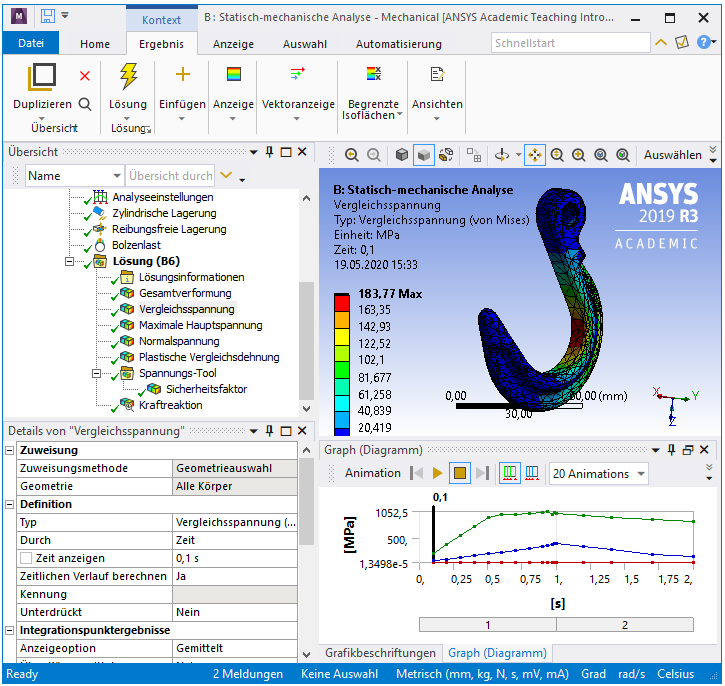

Für unseren Kranhaken sieht das FEM Ergebnis der plastischen Berechnung wie folgt aus.

Ergebnisse der vollplastischen FEM zur Ermittlung der plastischen Traglast

In obiger Abbildung ist das Ergebnis der Berechnung zu erkennen. Dargestellt ist das Ergebnis im Lastschritt 0,94737. Das bedeutet, dass diesem Lastschritt die Last von

F0,94737 = 0,94737 * Maximallast = 0,94737 * 40 kN = 38 kN zugeordnet ist.

Die Farbskala wurde so eingestellt, dass die Ockerfarbenen Bereiche etwa im Bereich der Streckgrenze von 900 MPa liegen. In diesem Lastschritt ist jetzt quasi der gesamte Querschnitt plastisch verformt, da die Spannungen alle im Bereich der Streckgrenze liegen.

Damit ist die Kraft von F0,94737 die vollplastische Traglast

Lvollplastisch = F0,94737 = 38 kN.

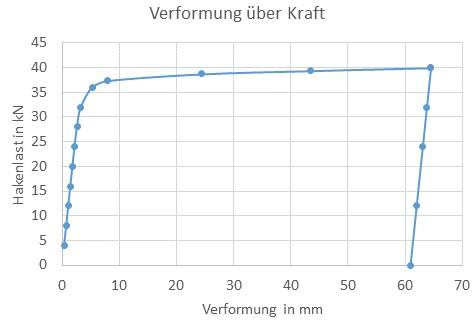

Eine etwas andere Darstellung kann ebenfalls zum Ziel führen. Hier tragen wir uns die Ergebnisse aller Lastschritte im Excel als Diagramm auf. Und zwar indem wir die Kraft über der Gesamtverformung auftragen:

Ergebnis der FEM: Kraft über Verformung

Wir erkennen in dem Diagramm bis etwa 32…37 kN einen linearen Zusammenhang zwischen Kraft und Gesamtverformung. Für Kräfte größer 37 kN nimmt die Verformung überproportional zu. Der Haken verformt sich plastisch.

Dieser Übergang vom linearen in den nichtlinearen Bereich ist durch die vollplastische Traglast Lvollplastisch gekennzeichnet. In dieser Abbildung bei

Lvollplastisch = 32 kN.

5.2 Ermittlung der elastischen Grenzlast Lelastisch

Zur Ermittlung der elastischen Grenzlast sucht man sich einen beliebigen Lastschritt im elastischen Bereich aus (z. B. den ersten Lastschritt 0,1). Für diesen Lastschritt wird die Spannung abgelesen und dann mittels Dreisatzes auf die elastische Grenzlast umgerechnet.

Folgende Abbildung zeigt die Ergebnisse für den Lastschritt 0,1.

Ergebnisse der FEM Berechnung zur Ermittlung der elastischen Grenzlast

Bei dem Lastschritt 0,1 ergibt sich eine Vergleichsspannung von σ0,1 = 183 MPa. Diesem Lastschritt ist die Kraft

F0,1 = 0,1 * Maximallast = 0,1 * 40 kN = 4 kN

zugeordnet. Wenn die Spannung die Streckgrenze von Re = 900 MPa erreicht, ist genau die elastische Grenzlast erreicht. Da es sich hier um eine lineare FEM handelt, können die Ergebnisse mit dem Dreisatz umgerechnet werden:

F0,1 / σ0,1 = Lelastisch / Re

umformen liefert:

Lelastisch / Re = F0,1 / σ0,1

Lelastisch = F0,1 / σ0,1 * Re = 4 kN /183 MPa * 900 MPa = 19 kN.

Damit ist die elastische Grenzlast bei 19 kN.

5.3 Berechnung der plastische Formzahl Kp

Nach obiger Gleichung ist die plastische Formzahl das Verhältnis aus

Kp = Lvollplastisch / Lelastisch = 32 kN / 19 kN = 1,68.

Dies bedeutet, dass 64% höhere Lasten zugelassen werden können, als nach konventioneller Annahme!

Würde die plastische Formzahl nach der FKM Richtlinie abgeschätzt werden, würde man mit Kp = 1,5 rechnen müssen.

Wir sehen: der Aufwand einer elastische plastischen FEM wird mit einer etwas höheren plastischen Formzahl belohnt. Die Belohnung fällt umso größer aus, je

- duktiler der Werkstoff

- geringer die Streckgrenze und

- schärfer gekerbt das Bauteil ist.

Unser Kranhaken weist ja kaum eine Kerbe auf, daher der geringe Unterschied zwischen den beiden plastischen Formzahlen.

6 Auf den Punkt

- Eine elastisch-plastische FEM Berechnung

- kann sehr aufwändig sein.

- Ist immer ein iteratives Vorgehen.

- Teilweise konvergieren die Ergebnisse nicht. Um dies zu verbessern helfen ein paar kleine Tipps:

- Anstelle des linearelastisch-idealplastischen Werkstoffverhaltens können Sie auch mit einem bilinearen Materialverhalten arbeiten und als Tangentenmodul z.B. E/1000 annehmen.

- Robuster ist oftmals eine weggesteuerte Berechnung

- Die plastische Stützzahl setzt sich aus zwei Teilen zusammen:

- dem Dehnungskriterium und

- der Traglast, welche durch die plastische Formzahl Kp beschrieben wird.

- Die plastische Formzahl ist definiert als das Verhältnis aus der Last bei welcher der Querschnitt vollplastisch ist (vollplastische Traglast Lvollplastisch) zur elastischen Grenzlast L

- der Aufwand einer elastische plastischen FEM wird mit einer etwas höheren plastischen Formzahl belohnt.

- Die Belohnung fällt umso größer aus, je

- duktiler der Werkstoff

- geringer die Streckgrenze und

- schärfer gekerbt das Bauteil ist.

- Einen statischen Nachweis nach der FKM Richtlinie können Sie auch bequem mit unserem kostenlosen Excel Tool zur FKM Richtlinie durchführen.

In jedem Fall wünschen wir viel Freue mit der FEM, der FKM und der Auslegung Ihrer Bauteile! Bleiben Sie hartnäckig, es ist nicht immer einfach, manchmal auch echt nervig und anstrengend, aber es lohnt sich😉.

7 Ausblick

In unserem nächsten Artikel werden wir vorstellen, wie wir mit Hilfe der kostenlosen FEM Software Salome Meca eine plastische FEM Berechnung durchführen können.

Weiterführende Informationen zur FKM Richtlinie und Wöhlerkurven

Hier finden Sie ähnliche Artikel und Informationen zu passenden Seminaren. Außerdem können Sie den Inhalt des Artikels bewerten.

Bewerte den Artikel!

[yasr_visitor_votes size=”medium”]

Seminar Betriebsfestigkeit mit FEM

Das Seminar zur Betriebsfestigkeit gibt Ihnen einen guten Überblick über die Methoden der Betriebsfestigkeit und der FEM. Hier lernen Sie

✓alle wichtigen Methoden kennen, um Ihre Bauteile robust auf die Betriebsfestigkeit auszulegen.

✓Schweißverbindungen auszulegen.

✓verstehen, welche Faktoren die Lebensdauer Ihrer Bauteile besonders stark beeinflussen.

✓Grundlagen der Finite-Elemente-Ergebnisse (FEM) kennen, anzuwenden und zu interpretieren.

✓Lastkollektive mit Hilfe der Rainflowzählung zu ermitteln.

✓eine Wöhlerlinie für Ihre Bauteile rechnerisch abzuschätzen.

✓Bauteillebensdauern mittels Schadensakkumulation zu berechnen.

✓Dauerschwingfestigkeitsnachweise zu führen.

✓die modernen Regelwerke wie die FKM Richtlinie zur Betriebsfestigkeitsbewertung kennen.

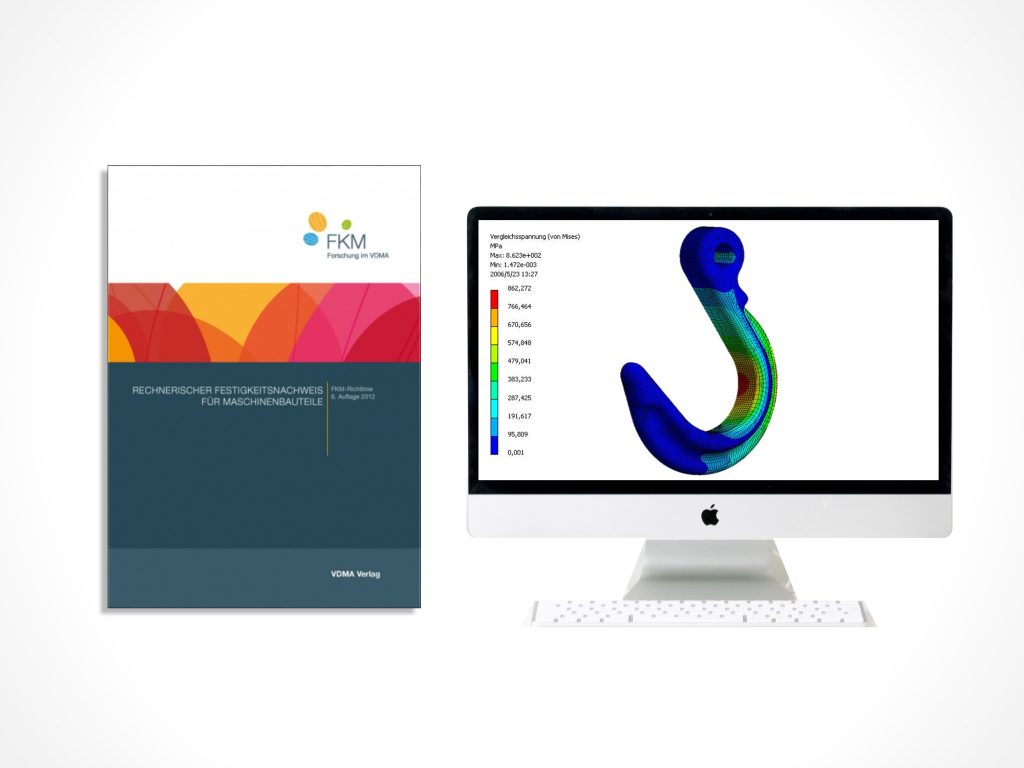

Seminare zur FKM Richtlinie:

Haben Sie Interesse an einer schnellen Anwendung und einem einfachen Einstieg in die komplexe FKM Richtlinie? Dann ist unsere Schulung zur FKM Richtlinie für Sie richtig.

Diese ist genau richtig für Sie, wenn Sie

✓ die FKM Richtlinie schnell anwenden möchten.

✓ Ihre FEM Ergebnisse bewerten wollen.

✓ die Hintergründe der FKM Richtlinie verstehen und üben wollen.

Weiterführende Literatur

Um Bauteile betriebsfest oder dauerfest auszulegen und um die Hintergründe der FKM Richtlinie zu verstehen, bietet sich außerdem unser

Um Bauteile betriebsfest oder dauerfest auszulegen und um die Hintergründe der FKM Richtlinie zu verstehen, bietet sich außerdem unser

Buch Betriebsfestigkeit und FEM an.

dieses führt Sie schnell und verständlich in die Versuche und die Betriebsfestigkeit ein und liefert gleichzeitig noch viele Excel Tools zur einfacheren Auslegung Ihrer Bauteile auf die Dauerfestigketi oder Betriebsfestigkeit. Sie können dann einfach Wöhlerlinien für Ihre Bauteile berechnen.

Hilfreiche Software:

Wir haben basierend auf unserer jahrelangen Erfahrung, der Mitarbeit in den Forschungsgremien zur FKM Richtlinie und dem praktischen Arbeiten mit der Richtlinie FKMmadeEASY– die Excel-Software zur FKM Richtlinie entwickelt. Wir haben dabei speziell darauf geachtet, dass diese Software

✓ einfachst möglich bedienbar

✓ gut dokumentiert und nachvollziehbar sowie

✓ optisch ansprechend ist (es soll ja auch Spaß machen).

Überzeugen Sie sich selbst davon anhand der Testversion von FKMmadeEASY – die Excel-Software zur FKM Richtlinie

Der Autor:

Bildernachweis

Bild von Bernhard Stärck auf Pixabay

Hallo Herr Einbock,

ein super hilfreicher Artikel. Vielen Dank für eine so ausführliche Beschreibung des Problems.

Eine kleine Anmerkung noch: Ist es nicht so, dass nach der FKM-Richtlinie ein idealplastisches Werkstoffverhalten vorausgesetzt wird? Dann müsste der Tangentenmodul eigentlich 0 sein? Aber das bringt dann oft Konvergenzprobleme mit sich. Von daher würde ich auch Ihren Weg bevorzugen, bin mir aber nicht sicher ob das zulässig ist.

Vielen Dank!

Hallo Hr. Vass,

vielen Dank Ihnen für die netten Worte!

Sie haben recht, eigentlich müsste der Tangentenmodul 0 sein.

in der FKM Richtlinie gibt es ein Beispiel (Beispiel 6.1) in dem folgender Hinweis steht:

“Grundlage bildet eine FE-Analyse mit elastisch ideal-plastischem Materialgesetz. Zur Verbesserung der Konvergenz kann auch mit einer bilinearen Spannungs-Dehnungs-Kurve mit geringem plastischen Modul gerechnet werden, z.B. Ep = E/1000.”

Daher ist es (zumindest indirekt) auch nach der FKM Richtlinie zulässig mit bilinearem Material zu rechnen.

Ich hoffe, das beantwortet ihre Frage?

Ihnen viel Spass mit der Richtlinie

Stefan Einbock

Hallo,

die Ermittlung der plastischen Formzahl ist hier bei einem einfachen Lastfall auf einen Querschnitt bezogen. Ist bei komplizierten Geometrien mit mehreren Belastungen (z.B.: Beschleunigungen, Vorspannung durch Schrauben) auch eine Ermittlung der Formzahl an einer spezifischen Stelle der Geometrie an einem einzelnen Knoten möglich (durch die gleiche Vorgehensweise)? Oder muss man die stelle frei schneiden und mit einem Submodell auswerten?

Hallo Marcus,

danke dir für die Frage.

Um die Durchplastifizierung bewerten zu können, gibt es zwei Möglichkeiten:

1) die Bewertung des Querschnitts an der auszuwertenden Stelle

2) die Bewertung der Belastung.

zu 1)

Hierfür wird an der auszuwertenden Stelle der gesamte Querschnitt betrachtet. Ist dieser komplett Durchplastifiziert, dann ist die Plastische Grenzlast erreicht.

Vorteil dieser Methode ist, dass Lastumlagerungen in Folge der Plastifizierung hier keine Rolle spielen.

Nachteilig ist, dass der Querschnitt aufwändig ausgewertet werden muss, was gegebenenfalls zur Nutzung Submodellen zwingt.

zu 2)

Hierfür wird die äußere Belastung (Kraft, Moment, Beschleunigung,…) bewertet und der Verformung gegenüber gestellt. Sobald die Verformung nicht mehr proportional zur Last ist, nimmt man an, dass die Plastische Grenzlast erreicht ist.

Vorteil dieser Methode ist, dass nicht der gesamte Querschnitt bewertet werden muss. die Auswertung ist sehr einfach, es reicht hierfür aus, die äußeren Lasten und Verformungen zu bewerten.

Nachteilig ist, dass Lastumlagerungen evtl. nicht gesehen werden und ggfs. ein zweiter Querschnitt kritisch wird. Außerdem ist diese Methode auf einfache Geometrien beschränkt, bei denen ein direkter Zusammenhang zwischen Verformung und Last gegeben ist.

Ich glaube für Ihren Fall müssten Sie auf ein Submodell zurückgreifen.

Hilft Ihnen diese Antwort weiter?

Ihnen schöne Grüße

Stefan Einbock

Hallo Herr Einbock,

Ich glaube in der Formel:

Lelastisch / Re = F0,1 / σ0,1 = F0,1 / σ0,1 * Re = 4 kN /183 MPa * 900 MPa = 19 kN.

hat sich ein Fehler eingeschlichen.

Es müsste heißen

Lelastisch = F0,1 / σ0,1 * Re = 4 kN /183 MPa * 900 MPa = 19 kN.

Hallo Andreas,

vielen Dank für die Rückmeldung! Ich habe die Hinweise eingearbeitet.

Schöne Grüße

Stefan Einbock