Jede Bauteilauslegung beruht auf der Anforderung an das Produkt. Diese Anforderung beeinflusst wesentlich die Produkteigenschaften. Erfahren Sie wie Zuverlässigkeitsanforderungen richtig festgelegt werden und welche Gefahren lauern.

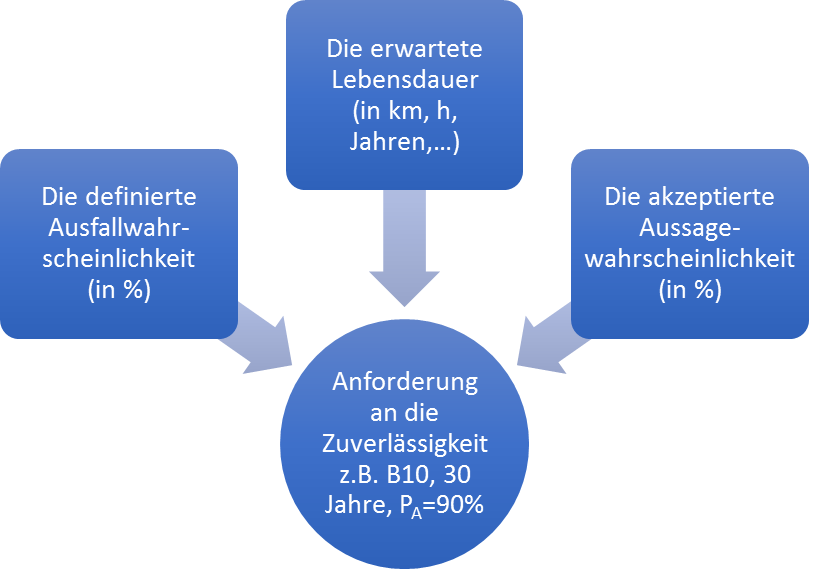

Anforderungen an die Zuverlässigkeit setzen sich ganz generell aus drei Teilen zusammen (vgl. folgende Abbildung).

- der erwarteten Lebensdauer

- der definiterten Ausfallwahrscheinlichkeit

- der akzeptierten Aussagewahrscheinlichkeit

Festlegung der richtigen Produktanforderungen aus Sicht der Zuverlässigkeit.

Im Detail:

Die erwartete Lebensdauer

Bauteile haben üblicherweise eine endliche Lebensdauer. Dies liegt daran, dass sie Versagensmechanismen wie Verschleiß, Ermüdung, Korrosion,… unterliegen. Die Konstruktion muss deswegen auf eine festgelegte Lebensdauer erfolgen. Entweder wird diese vom Kunden vorgegeben oder sie muss selbst definiert werden. Dabei bewegt man sich immer im Zielkonflikt zwischen Qualität und Kosten. Das bedeutet, dass eine höhere Lebensdauer übelicherweise in höhere Kosten mündet.

Typische Lebensdauern für Produkte sind

- Handy: etwa 2,5 Jahre Nutzungsdauer (Quelle).

- PKW ca. 10 Jahre,

- Verkehrsflugzeuge: 50 000..60 000 Flugstunden (Quelle).

- mittlere Nutzungsdauer für Brücken ca. 50 Jahre (Quelle).

- für gesellschaftliche Gebäude wie Schulen, Kindereinrichtungen, Büro- und Verwaltungsbauten 50 bis 75 Jahre (Quelle).

Die erforderliche Lebensdauer hängt damit deutlich vom Produkt ab. Üblicherweise ist die vom Kunde erwartete Lebensdauer relativ einfach festgelegt.

Wichtig ist die Ursache für die deutlich unterschiedlichen Nutzungsdauern zu verstehen. Eine Ursache sind die Innovationszyklen. Also die Zeiträume zwischen den Innovatiosnsprügen eines Produktes. Diese hängen deutlich vom Produkt ab. So macht bei Mobiltelefonen wegen des hohen Innovationszyklus eine deutlich längere Nutzungsdauer (und damit Lebensdauer) keinen Sinn. Anders bei Flugzeugen. Hier können Innovationen relativ leicht nachgerüstet werden, weshalb auch höhere Lebensdauern gefordert werden können.

Nicht zu verwechseln ist die Produktlebensdauer mit der geplanten Obsoleszenz!

Der Begriff geht zurück auf die Veröffentlichung „Ending the Depression Through Planned Obsolescence von Bernard London“ aus dem Jahr 1932.

Bei der geplanten Obsoleszenz werden bewusst Schwachstellen in das Produkt eingebaut um die Lebensdauer deutlich zu reduzieren.

Typisches Beispiel ist die Begrenzung der Nutzungsdauer von z.B. Druckerpatronen. In manchen Fällen wird die Lebensdauer nach einer Fest vorgegebenen Seitenzahl als erreicht definiert und der Füllstand der Druckerpatrone als leer angezeigt, obwohl noch Tinte vorhanden ist (Quelle).

Die definierte Ausfallwahrscheinlichkeit

Die vom Produkt erreichten Lebensdauern streuen erheblich. Ursachen dafür liegen unter anderem in den Werkstoffen und Belastungen. Aufgrund dieser Streuungen ist jede Aussage zu Lebensdauern mit einer Ausfallwahrscheinlichkeit verbunden. Dies bedeutet, dass zu einer bestimmten Lebensdauer nur ein Teil der Bauteile ausgefallen ist und andere noch intakt sind. Es muss somit immer mit einer gewissen Wahrscheinlichkeit mit einem Ausfall gerechnet werden (der Ausfallwahrscheinlichkeit). Es ist nicht möglich diese Wahrscheinlichkeiten auf null zu senken.

Drei Arten von Ausfällen werden unterschieden.

- Frühausfälle (üblicherweise fertigungsbedingt)

- Zufallsausfälle (rein zufällig, nicht durch den Entwickler beeinflussbar)

- Verschleißausfälle (beruhen auf den Versagensmechanismen wie Verschleiß, Ermüdung, Korrosion,…)

Frühausfälle (1) sind häufig durch die Fertigung bedingt und müssen hier berücksichtigt werden. Sie sind durch die Entwicklung nur bedingt (d.h. indirekt über z.B. Fertigungshinweise) beeinflussbar. Auch Zufallsausfälle (2) können nur bedingt durch den Konstrukteur beeinfluss werden (z.B. durch ein Warnen des Anwenders). In der Konstruktion wird vornehmlich auf die Verschleißausfälle (3) eingegangen. Auf diese Ausfälle fokussiert die Definition der Zuverlässigkeit.

Bei der Ausfallwahrscheinlichkeit handelt es sich um eine Definition! Für diese Definition kann der Konstrukteur einen Vorschlag erarbeiten, welcher dann mit dem Management und dem Kunden diskutiert und entschieden werden muss. Dies ist insbesondere deswegen entscheidend, da dadurch die Produktkosten erhelblich beeinflusst werden.

Unterschieden werden generell zwei Arten von Ausfällen:

- Nicht sicherheitskritische Ausfälle (z.B. Verschleiß, der erkannt und durch Wechsel des Bauteils behoben wird (z.B. Verschleiß Bremsscheiben im Fahrzeug) und

- Sicherheitskritische (z.B. in FMEA durch die Schwere = 10 gekennzeichnet, wenn etwa der Ausfall eine Gefahr für menschliches Leben darstellt).

Nicht sicherheitskritische Ausfälle

können auf Ausfallwahrscheinlichkeiten ausgelegt werden, die im Prozentbereich liegen. Dies hat den Vorteil, dass insbesondere verschließrelevante Bauteile (Kugellager, Bremsscheiben, …) wirtschaftlich ausgelegt werden können. Typische Ausfallwahrscheinlichkeiten für Konstruktionen oder Baugruppen liegen bei z.B. 10 %. In diesem Fall spricht man auch von einer B10 Lebensdauer.

Sicherheitskritische Ausfälle

werden auf technische Null ausgelegt (beispielsweise 1ppm). Es gilt hier die Gefahr für Leib und Leben unbedingt so gering wie möglich zu halten. In keinem Fall dürfen für sicherheitskritische Ausfälle Wirtrschaftlichkeitsrechnungen angestellt werden. Ein besonders negatives Beispiel dafür lieferte der Ford Pinto (Quelle). Bei diesem Fahrzeugtyp konnte der Tank bei Auffahrunfällen einfach beschädigt werden und sich das Fahrzeug entzünden. Bei mehreren Unfällen kamen Menschen ums Leben. Ford war der Fehler bekannt. Es wurden jedoch die durch Klagen erwarteten Gerichtskosten geringer eingeschätzt, als die Kosten für die Änderung der Konstruktion. Weshalb die Konstruktionsänderungen verworfen wurden. In der Folge führte dies zu mehreren tödlichen Unfällen und Klagen gegenüber Ford. Die Klagen wurden zwar abgewiesen, jedoch war der daraus entstandene Imageschaden für Ford immens.

Die akzeptierte Aussagewahrscheinlichkeit

Spätestens jetzt wird es spannend! Meist ist genau diese Anforderung unbekannt. Auch die Kunden werden oftmals keine Antwort haben.

Was steckt dahinter? In der Statistik ist es nicht möglich eine Aussage eindeutig zu beweisen. Das bedeutet, dass alle Aussagen in der Statistik mit einer Unsicherheit behaftet sind. Der Aussagewahrscheinlichkeit.

Es ist damit nicht möglich, eine eindeutige Aussage zu treffen, dass ein Bauteil mit einer Ausfallwahrscheinlichkeit von 10 % eine Lebensdauer von 1000 h überleben wird. Diese Aussage ist – wie gesagt – mit einer Wahrscheinlichkeit verknüpft. Der Aussagewahrscheinlichkeit. Typischerweise werden Aussagewahrscheinlichkeiten von 80 … 95 % verwendet.

Ein Beispiel soll die Aussagewahrscheinlichkeit verdeutlichen:

Stellen wir uns die Arbeitsweise eines Email Spamfilters vor. Dieser soll Spam Mails automatisch entdecken und löschen. Die Entdeckung der Spam Mails ist fehlerbehaftet. Die Aussage, ob eine Email als Spam deklariert wird oder nicht ist damit eine statistische Entscheidung und kann falsch sein. Es ist also möglich, dass eine eingehende Email fälschlicherweise als Spam gekennzeichnet und gelöscht wird. Genauso ist es möglich, dass eine Spam Mail nicht als solche erkannt wird und in unserem Postfach landet.

Die Forderung, mit 100 % (Aussage-) Wahrscheinlichkeit alle Spam Mails zu löschen bedeutet danach, dass wir alle Emails löschen.

Die Forderung, mit 0 % (Irrtums-) Wahrscheinlichkeit Emails fälschlicherweise zu löschen bedeutet, dass alle Spam Mails in dem Postfach landen.

Es ist also ein Kompromiss nötig. Dieser Kompromiss wird durch die Wahrscheinlichkeit (die Aussagewahrscheinlichkeit) gesteuert. Erfahrungswerte zeigen, dass mit 80..95 % Aussagewahrscheinlichkeit ein guter Kompromiss gefunden ist.

Auf den Punkt:

Alle Anforderungen bezüglich der Bauteilzuverlässigkeit setzen sich aus drei Bausteinen zusammen:

- Der erwarteten Lebensdauer (z.B. 30 Jahre)

- Der definierten Ausfallwahrscheinlichkeit (z.B. 10%) und

- Der akzeptierten Aussagewahrscheinlichkeit (z.B. 90%).

Sie wird also folgendermaßen beschrieben.

Wir fordern für unser Bauteil eine Lebensdauer von 30 Jahren bei einer Zuverlässigkeit von 90 % (oder eine Ausfallwahrscheinlichkeit von 10%) und einer Aussagewahrscheinlichkeit von 90 %.

Das Bedeutet: B10, 30 Jahre, PA=90%.

Trauen Sie sich einen Vorschlag für diese Anforderungen zu machen und mit dem Kunden und Ihrem Management zu diskutieren. Seinen Sie nicht überrascht, wenn Sie damit Neuland betreten;)

Gehen Sie keine Kompromisse bei sicherheitskritischen Bauteilen ein.

Die richtige Definition der Anforderungen erlaubt eine ideale (und damit kosten- und qualitätsoptimale) Auslegung von Bauteilen.